鍛造クレーンフック

1.材質:Q355qD\35CrMo\30Cr2Ni2Mo

2.加工精度:±0.1mm

3.型開きサイクル:約45日

4.カスタマイズ: お客様の正確な技術要件に合わせてオーダーメイドの製品を設計、製造します。

5.利点:

当社の厳格なプロセス検査により、すべての製品が欠陥のない基準を満たしていることが保証されます。

合理化されたワンストップ処理により、効率化とコスト削減が実現します。

標準からカスタムまで、幅広い製品ラインナップでお客様のあらゆるニーズにお応えします。

6.重量/サイズ:材料の使用量と最終製品の重量は、クライアントから提供された図面に基づいて算出されます。

製品紹介:

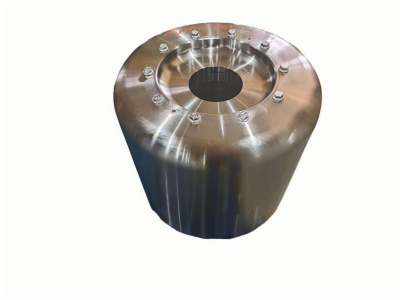

クローラクレーンやトラッククレーンに使用されるフックは、通常、一枚の金属から鍛造されているため、高い強度と靭性を備えています。信頼性の高い品質により、大きな衝撃や引張力にも耐えることができ、幅広い吊り上げ作業に適しています。フックの形状を最適化し、プーリーへの取り付け方法を調整することで、全体的な荷重支持がより合理的になります。これにより、スチールワイヤーロープの耐用年数が延長されるだけでなく、重量物を載せた際のオフセットも低減されます。

製品の利点:

クレーンフックは通常、高強度鋼を鍛造工程で製造され、溶接欠陥のない一体構造を特徴としています。優れた引張強度と曲げ強度を誇り、数十トンから数千トンに及ぶ荷重に耐えることができます。フック本体の断面設計は、構造全体に荷重を均等に分散するように機械的に最適化されており、局所的な応力集中による破損を防止します。そのため、重機、鋼材、コンテナなどの重量物の吊り上げに最適です。さらに、フック表面には焼入れ・焼戻し処理が施されているため、鋼線との摩擦や吊り上げ物との衝撃にも長期間耐え、耐用年数を効果的に延長します。

製造プロセス:

原材料検査 → 切断 → 鍛造 → 焼準 → 研削 → 荒旋削 → 焼入れ焼戻し → MT+UT → 仕上げ旋削 → フライス溝加工 → 穴あけ → CMM/GMM → ショットピーニング → コーティング → 洗浄包装

梱包と配送:

当社の専任チームは、製品の品質と発送準備を確保するために、厳格な出荷前プロトコルを遵守しています。

まず、すべての製品を徹底的に洗浄し、埃、破片、残留汚染物質を除去します。その後、製品仕様、バッチ番号、取り扱い手順を記載した明確で標準化されたラベルを貼付します。さらに、製品の材質や保管条件に合わせて、防錆コーティング、蒸気腐食防止剤、保護フィルムなどの専門的な防錆処理を施し、輸送中および保管中の酸化を効果的に防ぎます。次に、品質管理の専門家が入念な目視検査と機能検査を実施します。この検査では、寸法精度、構造の完全性、表面状態、技術基準への適合性などを確認し、出荷前に欠陥や不一致が見つからないようにします。最後に、認定された製品は、輸送中の損傷を防ぐため、衝撃吸収性と防湿性に優れた素材を使用して丁寧に梱包されます。その後、温度管理された倉庫で整理・保管されます。在庫は厳重に管理され、最適な状態が維持されます。これにより、すべての商品は、お客様のご要望に応じてすぐに発送できるよう万全の準備が整っています。

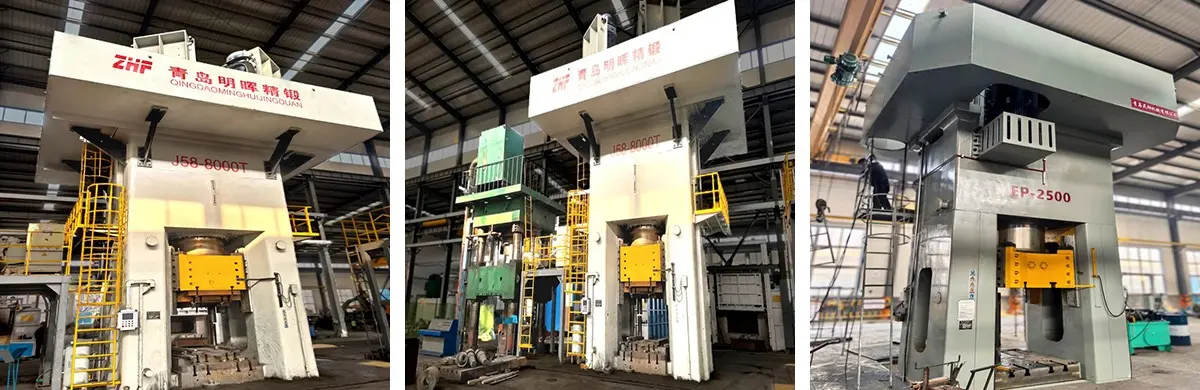

会社の強み:

この産業企業は、すべてのビジネス プロセスを合理化し、すべての運用手順をデジタル化して、バリュー チェーン全体の効率と俊敏性を高めるという中核原則にしっかりと取り組んでいます。同社は、高性能かつ低遅延の「5G ファクトリー」ネットワークの力を活用して、製品ライフサイクル管理 (PLM)、エンタープライズ リソース プランニング (ERP)、製造実行システム (MES)、設備管理システムなどの主要なエンタープライズ システムからのデータのシームレスな統合を実現しました。この相互接続されたデジタル エコシステムはデータ サイロを打破し、研究開発 (R&D) のアイデア出しや生産スケジュールから、作業進捗報告、プロセスの引き継ぎ、注文履行、完全な製品トレーサビリティに至るまで、重要なビジネス ワークフローのエンドツーエンドのデジタル管理を可能にします。 これらの中核プロセスをデジタル化することで、同社は製品の研究開発効率を大幅に高め、イノベーションサイクルを加速し、市場投入までの時間を短縮しただけでなく、生産業務を合理化しリードタイムを短縮しました。さらに、一元化されたデータの可視性と最適化されたワークフロー調整により、顧客に対する卓越したオンタイム納品パフォーマンスが保証され、産業市場における信頼と競争力が強化されました。