ロボット溶接 vs レーザー溶接:鍛造品の高精度接合の究極の選択肢、ハイエンド製造にはどちらが適しているのでしょうか?

ロボット溶接 vs レーザー溶接:鍛造品の高精度接合の究極の選択肢、ハイエンド製造にはどちらが適しているのでしょうか?

炭鉱機械、掘削機、新エネルギー車などのハイエンド設備の分野では、鍛造品が中核的な荷重支持部品として機能し、その接合方法が製品の強度、耐久性、安全性能を直接決定づけます。製造技術の向上に伴い、ロボット溶接とレーザー溶接は鍛造接合における2つの主流ソリューションとなりました。前者は高効率と安定性によりバッチ生産シナリオをリードし、後者は高精度の利点によりハイエンドのカスタマイズ需要をリードしています。しかし、製造企業にとっては常に混乱が存在していました。鍛造加工におけるロボット溶接とレーザー溶接の根本的な違いは何でしょうか?高強度鍛造にはどちらのプロセスがより適しているのでしょうか?鍛造の種類に基づいて適切な溶接ソリューションを選択するにはどうすればよいでしょうか?この記事では、プロセス特性、鍛造適応シナリオ、選択ロジックという3つの側面から、2つの溶接技術の応用秘訣を分析します。

I. 核心衝突:ロボット溶接とレーザー溶接、主な違いは明らか

ロボット溶接(アーク溶接を中核とする)とレーザー溶接はどちらも自動溶接技術の一種ですが、原理、性能、適用範囲は大きく異なります。特に、鍛造部品の高強度・高硬度化においては、両者の互換性の差はさらに顕著になります。

比較次元 |

ロボット溶接(アーク溶接・ガスシールド溶接) |

レーザー溶接 |

鍛造加工におけるコアとなる利点 |

溶接精度 |

溶接幅:3~5mm、変形:±0.5mm |

溶接幅:0.5~1.5mm、変形:±0.1mm |

レーザー溶接は精密鍛造に適しており、変形による組立精度の問題を回避します。 |

溶接速度 |

300~500mm/分、高効率な量産 |

1000~3000mm/分、大幅な高速溶接の利点 |

レーザー溶接は大型鍛造品の加工サイクルを短縮し、生産能力を向上させます |

熱影響部(HAZ) |

大きい(5~8mm)、鍛造品では粗粒になりやすい |

最小限(1~2mm)、低熱入力 |

レーザー溶接は鍛造品の内部構造を保護し、強度の低下を防ぎます |

接合強度 |

引張強度は母材の80%~85%に達します。 |

引張強度は母材の95%以上に達し、溶接部は母材と一体化している |

耐疲労性に優れ、石炭鉱山機械や掘削機の鍛造品の高荷重要件に適しています。 |

適用材料 |

主に炭素鋼および低合金鋼の鍛造品で、中厚板(≥3mm)に適しています。 |

炭素鋼、合金鋼、アルミニウム合金鍛造品に適用可能。薄板、中板、厚板(0.5~20mm)に汎用。 |

レーザー溶接は、新エネルギー車用の軽量鍛造品(アルミニウム合金)の加工をカバーします |

自動化レベル |

プログラム制御された溶接パス、手動パラメータの微調整が必要 |

無人運転のための視覚的な位置決めを備えた完全なデジタル制御 |

レーザー溶接は人的介入を減らし、一貫した鍛造溶接品質を保証します。 |

コスト投資 |

設備コストが中程度(10万~30万元/台)、運用・保守コストが低い |

設備コストが高い(50万~200万元/台)、消耗品コストが低い |

ロボット溶接は、大量生産シナリオではよりコスト効率が高くなります。ハイエンドのカスタマイズにはレーザー溶接がより経済的です |

II. 鍛造プロセスシナリオの適応:2つの溶接技術の「戦場」

1. ロボット溶接:鍛造品のバッチ生産における「効率のチャンピオン」

ロボット溶接は、安定したバッチ処理機能を備えているため、中規模および標準的な鍛造品の推奨ソリューションとなり、特に以下のシナリオに適しています。

厚板の鍛造組立:例えば、石炭機械の中間鍛造部品、掘削機の履帯板鍛造部品(板厚8mm以上)。ロボット溶接のアーク貫通力は強く、単パスまたは複数パスの溶接が可能で、均一な溶接部を形成し、高荷重条件下での強度要件を満たします。

標準化された鍛造品の組立溶接:例えば、新エネルギー車のシャシーブラケットの鍛造品や機械設備のピン接続など。ロボットは予め設定されたプログラムに従って溶接動作を繰り返し、誤差は±0.3mm以内で制御されるため、10万個以上のバッチオーダーに適しています。

低コストの大量生産要件: 炭素鋼鍛造品 (45# 鋼、Q355B 鍛造品など) の場合、ロボット溶接は設備投資が少なく、消耗品 (溶接ワイヤ、シールドガス) のコストを制御できるため、基本的な強度を確保しながら加工コストを削減できます。

事例:ある石炭機械メーカーは、ロボット溶接を用いてスクレーパーコンベア中間部鍛造部品(厚さ12mm)を製造しています。1ラインの生産能力は1日50個です。溶接シームの合格率は98%と安定しており、手作業による溶接に比べて3倍の効率を実現し、手作業による溶接ムラを回避しています。

2. レーザー溶接:高級鍛造品の精密接合における「品質ベンチマーク」

レーザー溶接は、高精度と低入熱の利点を備え、高級鍛造品や複雑な構造の鍛造品の中心的なソリューションとなっており、特に以下のシナリオに適しています。

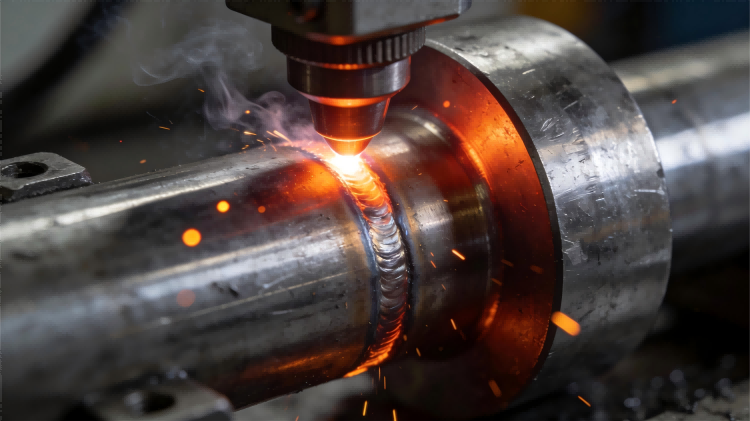

精密な鍛造接合:例えば、新エネルギー車のモーターシャフト鍛造品、掘削機のステアリングギア鍛造品など。レーザー溶接の溶接継ぎ目は狭く、変形も少ないため、鍛造品の寸法精度(IT9レベル以上)を確保し、後工程における過剰な削り代を回避します。

高強度・高硬度鍛造品溶接:例:42CrMo、35CrMo合金鋼鍛造品(引張強度≧1000MPa)。レーザー溶接は熱影響部が小さいため、溶接後の硬化組織や亀裂の形成が回避され、接合強度が母材に近くなります。

軽量鍛造加工:アルミニウム合金、マグネシウム合金の鍛造品(新エネルギー車のバッテリーパックブラケット、ロボットのジョイント鍛造品)の場合、レーザー溶接により母材を素早く溶かし、酸化を抑え、溶接継ぎ目の密閉性と耐腐食性を確保します。

複雑な構造の鍛造溶接: 一体型シャーシ鍛造および特殊応力鍛造の場合、レーザー溶接は狭いギャップ溶接、深溶融溶接を実現でき、過剰な工具や固定具を必要とせず、複雑な溶接パスに適しています。

ケーススタディ:新エネルギー自動車企業は、レーザー溶接を使用してアルミニウム合金バッテリーパックシェル鍛造品(厚さ3mm)を製造しました。溶接シーム幅はわずか0.8mm、変形は≤0.1mm、溶接シームの引張強度は380MPa(母材と一致)に達し、塩水噴霧腐食テストは1000時間以上持続し、バッテリーパックの安全保護要件を完全に満たしました。

III. 鍛造品の溶接プロセス選定ガイド:誤判断を避けるための3つのポイント

製造企業にとって、適切な溶接プロセスを選択する上での核心は、盲目的に先進技術を追求するのではなく、「鍛造特性と生産要件のマッチング」にあります。購入時には、以下の3点を優先的に考慮する必要があります。

鍛造材質と強度グレードに基づいて選択:

通常の炭素鋼、低合金鋼鍛造品(引張強度 < 800MPa)、厚板のバッチ生産の場合:コスト効率の高いロボット溶接を優先します。

高強度合金鋼、アルミニウム合金、マグネシウム合金鍛造品(引張強度 ≥ 800MPa)、および精密部品の場合:強度低下や変形を避けるためにレーザー溶接を選択する必要があります。

腐食環境向け鍛造品(沿岸地域における掘削機シャーシの鍛造品など):レーザー溶接は溶接シーム密度が高く、その後の防錆処理と組み合わせることで耐久性が向上します。生産規模と精度要件に基づいて決定します。

年間生産量が 50,000 個以上、標準化された鍛造品の場合: ロボット溶接用の設備は投資回収期間が短く (1 ~ 2 年)、大規模生産に適しています。

年間生産量が 10,000 個未満およびカスタマイズされた鍛造品の場合: レーザー溶接用の設備への投資額は高額ですが、やり直し率を削減し、製品の一貫性を確保できます。

組み立て精度の高い鍛造品(許容差≦±0.2mm)の場合:ロボット溶接では変形が要件を満たすことができないため、レーザー溶接が唯一の選択肢となります。

溶接後の熱処理適応性に注意する

鍛造溶接後には、焼入れ、焼ならしなどの熱処理が必要です。ロボット溶接の熱影響部は大きいため、熱処理時間を長くする必要があり、そうしないと応力集中が発生しやすくなります。

複雑な熱処理を必要としない鍛造品(精密鍛造品など)の場合:レーザー溶接は熱影響部が小さく、次の工程に直接入ることができるため、生産サイクルが短縮されます。

IV. 業界動向:「組み合わせ」統合に向けた2つの溶接技術

鍛造加工が「高精度、高効率、低コスト」の統合へと進化するにつれ、ロボット溶接とレーザー溶接はもはや「どちらか一方」の競合関係ではなく、「組み合わせ応用」へと移行しつつあります。

レーザーアーク複合溶接:レーザーの高精度とアーク溶接の高浸透性を組み合わせ、厚板鍛造品(厚さ20〜50mm)に適しており、溶接速度が2倍になり、溶接強度は母材の90%に達します。

ロボット + レーザー ハイブリッド ソリューション: ロボットにはレーザー溶接ヘッドが装備されており、視覚位置決めシステムにより複雑な鍛造品を自動で正確に溶接し、効率と品質のバランスをとります。

デジタル溶接管理: 両方のプロセスが MES システムに接続され、溶接パラメータ (温度、速度、電流) をリアルタイムで監視し、鍛造溶接の全プロセスのトレーサビリティを実現し、ハイエンド機器の品質管理要件を満たします。

まとめ

ロボット溶接とレーザー溶接は、それぞれ鍛造加工における「効率要求」と「品質要求」に対応しています。前者は大量生産における「費用対効果の高い選択肢」であり、後者はハイエンドカスタマイズにおける「品質ベンチマーク」です。製造企業にとって、適切な溶接プロセスを選択する上での核心は、ハイエンド技術に盲目的に従うのではなく、鍛造品の材質、強度、精度要件、生産規模を明確に定義することです。

溶接プロセスのパラメータ、様々な鍛造品(石炭鉱山鍛造品、新エネルギー車鍛造品など)の設備選定スキームについてさらに詳しく知りたい場合、またはレーザー溶接とロボット溶接のコスト比較表を入手したい場合は、お気軽にお問い合わせください。当社は、鍛造加工におけるコスト削減、効率向上、品質向上を支援するために、ターゲットを絞った溶接技術ソリューションと設備サポートを提供いたします。