ギアボックスの出力軸の役割とは? トランスミッションの出力軸:鍛造によって強化された動力伝達の核

ギアボックスの出力軸の役割とは? トランスミッションの出力軸:鍛造によって強化された動力伝達の核心

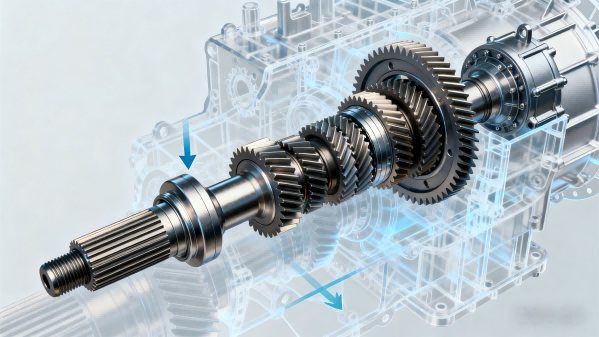

機械式伝動システムにおいて、ギアボックスは回転速度の調整とトルク伝達を行う「動力源」であり、一方、出力軸はギアボックスの中核駆動部品として、動力伝達の効率と安定性を直接決定づけます。ハイエンド出力軸の製造には、鍛造技術のサポートが不可欠です。材料特性の最適化と構造強度の強化により、出力軸は複雑な作動条件下における高負荷・高頻度の伝動要件を満たすことができます。本稿では、「伝動システムにおける出力軸の役割とは何か?」という問いに包括的に答え、出力軸の中核機能、鍛造技術の実現価値、技術特性、応用シーンを深く分析し、伝動システムにおける出力軸の重要な位置づけを深く理解するお手伝いをします。

I. コア回答:ギアボックスにおける出力軸の核心的な役割

出力軸は、ギアボックスにおける動力伝達の「究極の実行装置」です。その中核機能は、ギアボックス内で変速およびトルク変換された動力を末端アクチュエータ(車輪、作動装置など)に正確に伝達することです。具体的には、以下の3つの中核機能に分解できます。

トルクと回転数の「伝達ハブ」

トランスミッションの核心的な役割は、ギアの噛み合いを通して、作業条件に応じて速度とトルクを変換(減速してトルクを増大、または加速してトルクを減少)することです。出力軸の一端はギアボックス内の従動ギアにしっかりと接続され、ギアセットによって変換された動力を受け取ります。そして、他端のフランジ、スプラインなどの構造を介して、動力は駆動軸、差動装置、または直接作動部品に伝達され、「動力入力-変換-出力」の閉ループが完成します。例えば、自動車のトランスミッションでは、出力軸は調整された動力を車輪に伝達し、車両の加速、減速、または定速走行を可能にします。産業用ギアボックスでは、出力軸はコンベアベルトやミキサーなどの機器の動作を駆動します。

2. 動力伝達のための「精密ロケーター」

出力軸はベアリングを介してギアボックスハウジングに接続されます。出力軸の肩部、スプラインなどの構造は、ギアや接続部品との精密な嵌合を確保し、ギアの軸方向変位を制限し、均一なギアかみ合いクリアランスを確保する必要があります。この精密な位置決めは、伝達過程における衝撃や騒音を低減するだけでなく、位置ずれによるギアの過度の摩耗を防ぎ、動力伝達の滑らかさと精度を確保し、ギアボックス全体の耐用年数を延ばします。

3. 複雑な作業条件に対応する「耐荷重コア」

出力軸は運転中、ラジアル荷重(ギアのかみ合いによって発生する横方向の力)とアキシャル荷重(動力伝達時のスラスト力)の両方を同時に受ける必要があります。特に、高負荷、頻繁な発進停止、急加速などの条件下では、荷重が瞬間的にピークに達します。そのため、出力軸は交番荷重の衝撃に耐え、変形や破損を防止するために、十分な強度、靭性、耐疲労性を備えていなければなりません。これが、鍛造技術がハイエンド出力軸の主要製造方法となっている主な理由でもあります。

ii. 出力軸の技術的特徴: ギアボックスの厳しい要件に適合

ギアボックスの応用分野は、自動車、建設機械、風力発電、工作機械など、多岐にわたります。出力軸に対する性能要件は用途によって大きく異なりますが、コアとなる技術特性は概ね共通しています。

高強度と高靭性が共存

数百から数千ニュートンメートルのトルクに耐え、同時に瞬間的な衝撃荷重にも耐える必要があります。そのため、材料としては42CrMoや35CrNiMoなどの高強度合金構造用鋼が主に選択され、鍛造工程を通じて材料特性を最適化する必要があります。

2. 高精度の寸法公差と位置公差

シャフト径、スプライン歯形、シャフト肩端面といった主要部品の寸法公差は、マイクロメートルレベルで管理する必要があります。また、同軸度や円周振れといった形状公差や位置公差も、ギアやベアリングとの正確な嵌合を確保し、伝達ロスを低減するために、厳密に規格を満たす必要があります。

3. 優れた耐摩耗性と耐疲労性

出力軸のスプライン、嵌合端面、その他の部品は、他の部品と長期にわたって摩擦し、長期にわたる交番荷重に耐える必要があります。そのため、表面には焼入れ・焼戻し、窒化・焼入れなどの熱処理工程を施し、表面硬度と耐摩耗性を向上させる必要があります。また、コア部は鍛造により結晶粒度を微細化し、耐疲労性を向上させます。

4. 強い構造適応性

トランスミッションの種類(マニュアルトランスミッション、オートマチックトランスミッション、遊星ギアボックスなど)に応じて、出力軸の構造設計は異なります。例えば、自動車用トランスミッションの出力軸はスプライン溝が設けられることが多いのに対し、産業用ギアボックスの出力軸はフランジ構造が一般的です。しかし、中核となる荷重支持機能と伝達機能は一貫しており、鍛造工程によって構造的な完全性を確保する必要があります。

iii. 鍛造工程:出力軸の高性能を保証する核心

ギアボックスの中核となる荷重支持部品である出力軸の材料に対する機械的特性の要求は、一般的な機械部品の要求をはるかに上回っています。金属ビレットの塑性加工を通じた鍛造工程は、出力軸の性能を向上させるための重要な手段となっており、鋳造や切削加工に比べてかけがえのない利点を有しています。

1. 材料構造を強化し、機械的特性を向上させる

鍛造工程では、金属ビレットは高温高圧下で塑性流動を起こし、結晶粒が微細化・緻密化することで、原料中の気孔、気孔率、偏析などの内部欠陥を完全に排除します。鍛造後の出力軸は、引張強度、降伏強度、衝撃靭性が30%以上向上します。例えば、金型鍛造後の42CrMo合金鋼の引張強度は800MPaを超え、高負荷条件下での瞬間的な衝撃にも容易に耐え、軸本体の変形や破損を防ぎます。

2. 構造の完全性を確保し、弱い部分を減らす

出力軸のスプライン、シャフト肩部、フランジなどの部品は応力集中部です。一体鍛造プロセスを採用することで、溶接継ぎ目のない一体成形を実現し、溶接欠陥(割れや溶け込み不足など)による安全上のリスクを構造的に排除します。一体鍛造出力軸は均一な応力分布を有し、長期の交番荷重下でも疲労亀裂が発生しにくく、ギアボックスの設計寿命要件である20年以上を満たします。

3. 材料利用を最適化し、製造コストを削減する

鍛造工程は、カスタム金型を用いて出力軸のニアネットフォーミングを実現できます。つまり、鍛造ブランクは最終的なサイズ要件を満たすためにわずかな微細加工のみを必要とします。従来の切削加工と比較して、材料利用率は20%~40%向上し、加工時間を短縮して製造コストを削減できます。特に、複数のスプラインや段差を持つ出力軸など、複雑な構造を持つ出力軸の場合、鍛造工程は複雑な構造を精密に成形できるため、広範囲の切削加工による材料の無駄を回避できます。

4. 大量生産に対応し、安定した品質を確保

産業分野におけるギアボックスの需要は、大規模生産を特徴としています。金型鍛造設備を用いることで、鍛造工程を大量生産することが可能です。デジタルツインやインテリジェント検出技術と組み合わせることで、加熱温度、鍛造圧力、冷却速度などのパラメータを精密に制御し、各出力軸の材料性能と寸法精度を一定に保ち、ギアボックスの大規模組立の要件を満たすことができます。

IV. 出力軸の製造と品質管理:鍛造から完成品までの全工程

高級出力軸の製造には、複数の厳格な工程が必要であり、それぞれの工程が性能と信頼性に直接影響を及ぼします。主な工程は以下のとおりです。

1. 原材料の選別:品質の基盤を築く

基準を満たす高強度合金構造用鋼ビレットを優先的に使用してください。これらのビレットは、有害物質や内部介在物が含まれていないことを保証するために、成分試験および機械的特性試験に合格する必要があり、鍛造工程のための高品質な母材となります。

2. 鍛造工程の実施:コア成形段階

ブランキング:出力軸のサイズに応じてブランクを正確に切断し、重量と体積の誤差が許容範囲内であることを確認します。

加熱:ビレットを800〜1200℃の鍛造温度まで加熱し、金属の可塑性が最良の状態に達するようにします。

鍛造成形:金型鍛造プロセスを採用し(一部の大型出力軸は自由鍛造を使用)、ブランクを圧力装置を介してプリセット形状にプレスして、軸本体、スプライン、フランジなどの構造の初期成形を実現します。

冷却:急速冷却による内部応力や亀裂を回避するために徐冷を採用し、鍛造品の内部構造の均一性を確保します。

3. 後続処理:精度とパフォーマンスを最適化する

荒加工:鍛造ブランクから酸化スケールや余分な取り代を取り除き、軸径や長さなどの主要寸法を予備加工します。

熱処理:焼入れと焼戻し(焼入れ+高温焼戻し)により総合的な機械的性質が向上し、表面に窒化、高周波焼入れなどの処理を施して硬度と耐摩耗性を高めます。

精密加工: 寸法公差と位置公差が設計基準を満たすように、CNC 旋盤、グラインダー、スプライン フライス盤などの装置を使用して精密加工を実行します。

表面処理:さまざまな使用環境に適応するために、リン酸塩処理や亜鉛メッキなどの処理によって防錆処理が施されます。

4. 品質検査:あらゆるレベルでの厳格な管理

寸法検査:三次元測定機やスプライン検出器などを使用し、軸径、スプライン歯形、同軸度などの全数検査を実施します。

非破壊検査: 鍛造工程中に発生する可能性のある内部亀裂、介在物、その他の欠陥は、UT および磁性粒子検査 MT によって特定されます。

性能テスト: 製品がギアボックスの使用要件を満たしていることを確認するために、硬度テスト、引張強度テスト、疲労テストのサンプリングが実施されます。

組み立てテスト: 完成した出力軸をギアボックスのギア、ベアリングなどの部品と組み立てて、動力伝達効率と動作安定性をテストします。

V. 出力軸の典型的な応用シナリオ

ギアボックスの中核部品として、出力軸の応用シナリオはギアボックスの応用シナリオと非常に重なり、複数の産業分野をカバーしています。

自動車産業

乗用車の場合: マニュアルトランスミッション、オートマチックトランスミッション、デュアルクラッチトランスミッションでは、出力軸が駆動軸に動力を伝達して車輪を駆動し、頻繁な発進停止や急加速の状況に適応する必要があります。

商用車: 大型トラックやバスのギアボックスの出力シャフトは、より大きなトルクに耐える必要があります。鍛造技術による高強度シャフトを主に採用し、重量物輸送時の動力伝達の信頼性を確保しています。

2. 建設機械分野

掘削機、ローダー、クレーンなどのギアボックスでは、出力軸が作業装置(バケット、ブーム)を回転駆動するため、瞬間的な重荷重や衝撃荷重に耐える必要があります。鍛造出力軸の高強度特性は、過酷な作業条件の要件を満たすことができます。

3. 産業機械分野

風力発電用ギアボックス、工作機械用ギアボックス、コンベアベルト用ギアボックスなどの設備では、出力軸は長期間安定して動作し、一定のトルクを伝達する必要があります。鍛造技術によって得られる耐疲労性能は、設備の耐用年数を延ばすことができます。

4. 農業機械分野

トラクターやハーベスターなどの農業機械のギアボックスでは、出力軸は複雑な圃場の道路状況における頻繁な負荷変化に適応する必要があります。出力軸の靭性と耐摩耗性を鍛造することで、機械の連続運転能力を確保できます。

6. 産業発展の動向:出力軸と鍛造技術の相乗的向上

産業分野が高効率、省エネ、インテリジェント化へと移行するにつれ、ギアボックスの出力軸に対する性能要件は絶えず高まり、出力軸と鍛造技術の協調的なアップグレードが促進されています。

1. 軽量と高強度の両立

新しい鍛造材料(高強度アルミニウム合金、複合材料など)と精密鍛造プロセスを組み合わせることで、出力軸の強度を確保しながら重量を軽減し、ギアボックス全体のエネルギー消費を低減し、新エネルギー車や風力発電などの分野の省エネ要件を満たします。

2. インテリジェントな統合設計

出力軸にセンサー(温度、振動、応力センサー)を内蔵し、運転状態と摩耗度をリアルタイムで監視します。データはIoT(モノのインターネット)を介してインテリジェント運用保守プラットフォームに送信され、故障の早期警告と予知保全を実現し、ダウンタイム損失を削減します。

3. 鍛造工程のデジタル化とグリーン化

産業用ロボットとデジタルツイン技術を導入し、鍛造工程全体のデジタル制御を実現し、生産効率と品質の安定性を向上させます。同時に、省エネ型加熱設備の導入や鍛造廃棄物のリサイクル・再利用を推進することで、環境に配慮した鍛造工程の開発を推進します。

まとめ

出力軸はギアボックスの中核的な駆動部品であり、その中核機能はギアボックスで変換されたトルクと回転速度を正確に伝達することです。機械システムにおける動力出力の「ラストマイル」とも言える部分です。鍛造工程により、材料特性の向上、構造の完全性確保、精度安定性の向上を実現し、出力軸は複雑な動作条件にも適応できるコア能力を備えています。この2つの要素の緊密な統合は、トランスミッションの効率性、安定性、そして長期的な動作を保証する鍵となります。

自動車の走行から建設機械の稼働、風力発電から工作機械の加工に至るまで、鍛造によって強化された出力軸は常に舞台裏で重要な役割を果たしてきました。今後、鍛造技術のデジタルアップグレード、新素材の適用、インテリジェント設計の実現により、出力軸はさらなる性能向上を実現し、ギアボックス業界の高品質化に力強い推進力を与え、世界の産業部門の効率的な運営を支えるでしょう。