フックブロックとフックアセンブリの違い:クレーンフックのコアコンポーネントの違いの分析

フックブロックとフックアセンブリの違い:クレーンフックのコアコンポーネントの違いの分析

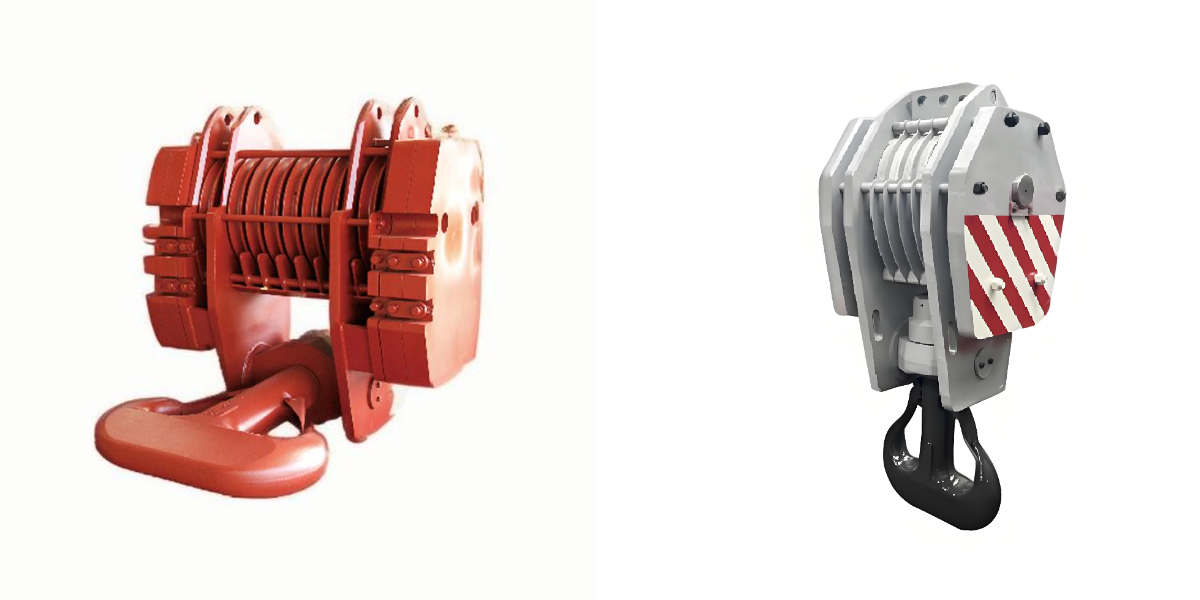

クレーンの吊り上げシステムにおいて、クレーンフックは重量物を直接支えるコア部品であり、クレーンフックアセンブリとフックブロックはフック周囲の重要な支持部品として、吊り上げ作業の安全性と効率を共同で決定します。両者は混同されがちですが、構造構成、機能配置、製造プロセスに大きな違いがあり、どちらもコア性能を確保するために鍛造プロセスに依存しています。この記事では、フックプーリーブロックとフックアセンブリの違いを徹底的に分析し、鍛造技術の実現価値を組み合わせて、クレーンフックの関連部品のコアロジックを正確に理解できるようにします。

I. コア定義: 2つのコンポーネント間の本質的な違いを明確にする

1. クレーンフックアセンブリ:フックの「完全な機能ユニット」

クレーン フック アセンブリは、クレーン フックを中心に構築された統合コンポーネントであり、クレーン吊り上げシステムで重い荷物を吊り下げるために直接使用される完全な機能モジュールです。

その中核となる構成には、次の 3 つの主要タイプのコンポーネントが含まれます。

コア荷重支持部品: 鍛造工程で製造されたクレーンフック (シングルフックまたはダブルフック) は、アセンブリ全体の荷重支持コアです。

補助力伝達部品:フックテールフレーム、スラストベアリング、ピンシャフトなどは、フックを固定し、荷重を分散し、回転摩擦を減らすために使用されます。

安全保護部品:外れ防止装置(ロック装置、縄跳び防止バッフルなど)、緩衝パッドなど、重量物の落下を防ぎ、操作の安全性を高めます。

簡単に言えば、クレーンフックアセンブリは「フック+アクセサリ」の完全な組み合わせであり、クレーンの巻き上げ機構に直接取り付けることができ、独立した荷重支持と重量物の吊り下げの完全な機能を備えています。

2. フックブロック:昇降システムの「省電力伝動ユニット」

フック滑車ブロックは、クレーンの巻き上げ機構における力と速度の変換を担う中核部品です。基本的には「滑車+滑車フレーム+接続構造」の組み合わせです。場合によってはフックアセンブリと組み合わせて使用されますが、機能の焦点は全く異なります。

コアコンポーネントは次のとおりです。

滑車アセンブリ:複数の滑車(数は揚重比に応じて設計されます)は、スチールワイヤーロープを巻き取ることで「省力化」または「速度向上」を実現します。

耐荷重フレーム:滑車を固定するために使用される金属フレーム(主に鍛造または溶接)。鋼線ロープの引張力と重量物の間接荷重に耐える必要があります。

接続インターフェース: フックアセンブリまたはリフティングメカニズムに接続され、動力伝達の安定性を確保するピンやリフティングラグなどのコンポーネント。

フックプーリーブロックの中心的な機能は、プーリーブロックの比率設計を通じてリフティングモーターの負荷を軽減し、重い荷物のスムーズな持ち上げを実現することです。重量物自体には直接接触せず、吊り下げ作業を完了するにはクレーンフックアセンブリと組み合わせる必要があります。

II. コアとなる相違点の比較:5つの次元から明確に区別

クレーンフックアセンブリとフックブロックの比較寸法

主な機能としては、重量物を直接取り付け、荷物を運び、安全な取り付けを確保し、動力を伝達し、力の方向を変え、楽に持ち上げることなどが挙げられる。

コア部品:鍛造クレーンフック(フック本体)、外れ防止装置、フックテールフレームプーリー、プーリーフレーム、ピンシャフト、ベアリング

力の作用モードは、重量物の垂直荷重と衝撃荷重、および鋼線ロープの引張力と滑車のラジアル荷重を直接支えます。

製造コアは鍛造プロセスを採用し、高強度フック本体を製造し、耐荷重性を確保しています。滑車フレームは鍛造または溶接が可能で、滑車は耐摩耗性と回転柔軟性を重視しています。

アプリケーションアソシエーションは、単独で使用することも(小型クレーンの場合)、フックプーリーブロックと組み合わせて使用することもできます。ただし、クレーンフックアセンブリと組み合わせて使用する必要があり、単独では吊り上げ作業を完了できません。

iii. 鍛造プロセス:2つの主要コンポーネントのコア性能保証

クレーンフックアセンブリのコア部品であっても、フックプーリーブロックの主要構造であっても、鍛造プロセスは、特に重荷重クレーンシナリオにおいて、高性能と高信頼性を実現するための中核的な手段です。

クレーンフック組立における鍛造の核心的役割

クレーンフックは、フックアセンブリの力を受けるコアとして、鍛造プロセスを通じてその性能を確保する必要があります。

材料の最適化:42CrMoや35CrNiMoなどの高強度合金鋼を選定し、鍛造による結晶粒微細化と気孔などの欠陥除去により、引張強度は800MPa以上に達し、高荷重や衝撃にも耐えることができます。

構造的完全性: フック本体は溶接継ぎ目なしで一体鍛造されており、応力集中による破損のリスクを回避し、20 年を超えるクレーンの設計寿命に適しています。

精密制御:フックの形状、フックネック、その他の主要構造は、金型鍛造工程によって精密に成形されます。その後、フックテールフレームとピンシャフトとの嵌合精度を確保するために、微細加工が施され、作動時の摩耗を低減します。

さらに、フックアセンブリ内のフックテールフレームやリフティングラグなどの主要な耐荷重コンポーネントは、アセンブリ全体の力のバランスの取れた分散と構造的安定性を確保するために、多くの場合、鍛造プロセスで製造されます。

2.フックプーリーブロックにおける鍛造の応用価値

フックプーリーブロックのプーリーフレームはコアの耐荷重構造として機能し、鍛造プロセスによってその性能が大幅に向上します。

重荷重への適応:大型クレーンの滑車フレームは、数百トンの間接荷重に耐える必要があります。鍛造工程により、強度と靭性が向上し、変形や破損を防止できます。

耐摩耗性と耐疲労性:滑車フレームは鍛造後に熱処理され、表面硬度と耐疲労性が向上し、長期の交番荷重や鋼線ロープの摩擦に耐えることができます。

構造適応:複雑な構造のプーリーフレーム(マルチプーリー統合フレームなど)は、金型鍛造によって一体成形できるため、組み立て工程が削減され、全体的な安定性が向上します。

IV. 典型的なアプリケーションシナリオ:コンポーネントの選択とプロセスの適応

1. クレーンフックアセンブリの適用シナリオ

小型クレーン(電動ホイスト、小型トラッククレーンなど):独立したフックアセンブリを採用しています。フックは鍛造され、吊り上げ機構に直接取り付けられているため、軽荷重および低頻度の吊り上げ作業に適しています。

中型・大型クレーン(クローラクレーン、港湾クレーンなど):フックアセンブリはフックプーリーブロックと組み合わせて使用します。鍛造フックは高荷重に耐え、離脱防止装置と緩衝構造により、港湾や建設現場などの複雑な状況下でも作業の安全性を確保します。

特殊なシナリオ(洋上風力発電や冶金吊り上げなど):ダブルフックの鍛造フックアセンブリを採用し、耐腐食コーティングと組み合わせることで、過酷な環境での重荷重吊り上げに適しています。

2.フックプーリーブロックの適用シナリオ

高率の吊り上げシナリオ(橋梁の吊り上げや機器の取り扱いなど):複数の滑車を備えた鍛造フレームで構成された滑車ブロックにより、重量物の省力吊り上げが実現され、モーターの負荷が軽減されます。

高速吊り上げシナリオ (コンテナ クレーンなど) : 軽量の鍛造滑車フレームと高精度滑車を組み合わせることで、吊り上げ速度と効率が向上し、高頻度の操作に適しています。

特殊な作業条件(鉱業、化学工業など):プーリーフレームは鍛造され、防錆処理が施され、プーリーは耐摩耗性材料で作られているため、ほこりや腐食性の高い環境での安定した動作に適しています。

V. 選択と保守:コアコンポーネントの安全性の重要性に焦点を当てる

1. 選定のポイント

鍛造品質の確認を優先してください。クレーンフックアセンブリを選択する際には、フック本体の鍛造工程報告書と材料証明書を確認し、一体型の鍛造部品であることを確認する必要があります。フックプーリーブロックの場合、プーリーフレームの製造工程に注意する必要があります。高荷重の場合には、鍛造プーリーフレームが推奨されます。

作業条件の要件に適合:軽荷重・小型クレーンには、シンプルなフックアセンブリを選択できます。重荷重・高頻度作業には、吊り上げ効率と安全性を高めるために、鍛造フックアセンブリと複数の滑車ブロックが必要です。

安全認証の確認: クレーン フック アセンブリに、外れ防止装置や荷重リミッターなどの安全構成が装備されており、製品が業界標準の認証に合格していることを確認します。

2. 日常メンテナンスの重要事項

鍛造部品の定期点検:クレーンフックのフックネックやフックチップなどの応力集中部、および滑車フレームの鍛造接続部に重点的に点検を行い、亀裂、摩耗、変形などがないか確認してください。問題が見つかった場合は、直ちに使用を中止してください。

潤滑と保護の確保:フックアセンブリのベアリングとピン、およびプーリーブロックのプーリーベアリングに定期的に潤滑油を塗布し、乾燥摩擦を防止してください。特に屋外や腐食性の高い環境では、鍛造部品に防錆処理を施す必要があります。

定期的な非破壊検査: 大型クレーンのフックと鍛造滑車フレームについては、内部の疲労亀裂を特定し、潜在的な危険の蓄積を防ぐために、1~2 年ごとに超音波または磁性粒子検査を実施する必要があります。

6. 業界の発展動向:部品の統合と鍛造技術の向上

クレーンはより大型、よりスマート、より軽量へと進化しており、2 つの主要コンポーネントは明確なアップグレード傾向を示しています。

統合された設計

クレーンフックアセンブリとフックプーリーブロックは、段階的に一体化を実現しました。鍛造工程を経て、「フック-プーリーフレーム」の一体構造が実現し、アセンブリリンクの削減、力のバランスと全体効率の向上を実現しました。

2. 鍛造工程のデジタル化

デジタルツインとインテリジェント鍛造装置を導入して、フックやプーリーフレームなどのコンポーネントの鍛造の完全なプロセス制御を実現し、加熱温度や鍛造圧力などのパラメーターを正確に制御し、製品の一貫性と性能の安定性を高めます。

3. 新材料と新プロセスの統合

高強度アルミニウム合金や複合材料などの新素材と精密鍛造技術を組み合わせることで、強度を確保しながら部品の軽量化を実現し、クレーンのエネルギー消費量を削減します。また、鍛造後にはレーザークラッディングなどの表面処理技術を採用することで、耐摩耗性と耐腐食性をさらに向上させています。

まとめ

クレーンフックアセンブリとフックブロックはどちらもクレーン吊り上げシステムの中核部品ですが、機能的な位置づけは全く異なります。前者は重量物を直接吊り下げる「完全な機能ユニット」であり、後者は楽な吊り上げを実現する「伝動ユニット」です。この2つはしばしば組み合わせて使用されますが、互いに置き換えることはできません。

クレーンフックアセンブリの主要部品であるフック本体、フックテールフレーム、フックプーリーブロックのプーリーフレームなどには、中核製造方法として、高強度、高靭性、構造安定性を実現する鍛造プロセスが採用されており、高負荷や複雑な作業条件下での操作安全性を確保するための中核的なサポートとなっています。

今後、統合設計とデジタル鍛造技術の進歩に伴い、この2つの主要コンポーネントはさらに性能向上を実現し、クレーンフックと深く連携することで、クレーン業界の効率、安全、軽量化の発展に強力な推進力を注入し、世界の工事建設と工業生産の吊り上げ安全性を継続的に守ります。