新エネルギー車の鍛造品:軽量・高性能の核心コード、航続距離、安全性、耐久性を決定する!

新エネルギー車の鍛造品:軽量・高性能の核心コード、航続距離、安全性、耐久性を決定する!

航続距離の延長、安全性の向上、そして優れた乗り心地を追求する新エネルギー車の競争において、鍛造品は軽量、高強度、高精度といった独自の優位性を活かし、コアとなる荷重支持部品の「性能の礎」として、電動駆動システム、シャシーサスペンション、バッテリー安全性といった重要分野において最優先の選択肢となっています。多くの自動車メーカーのバイヤーや部品サプライヤーは、新エネルギー車のどのコア部品が鍛造品なのか、なぜ高品質の鍛造品が「軽量化と靭性」の矛盾を解決できるのか、新エネルギー車の使用条件に適した鍛造品をどのように選択するのか、といった疑問に頭を悩ませています。本稿では、新エネルギー車の鍛造品のコアバリューを、適用シーン、プロセスの利点、そして選定のポイントという3つの側面から包括的に解説します。

I. 新エネルギー車の鍛造品:コアシステムに分散された「主要荷重支持部品」

新エネルギー車の加速、操舵、ブレーキのすべては、鍛造部品の安定した支持なしには実現できません。様々なコアシステムを支えるこれらの精密鍛造部品は、バッテリー寿命と安全性のバランスをとる「バックボーン」です。

電動駆動システムの中核:モーターシャフト、減速機ギア、ハーフシャフト鍛造品

モーターシャフトは電動駆動システムの「伝動軸」であり、毎分15,000回転の高速遠心力に耐える必要があります。冷間鍛造+窒化複合プロセスで製造され、円筒度誤差は±0.003mm以内に制御され、表面硬度は1300MPa以上、従来の加工部品と比較して15%の軽量化と8%の伝達効率向上を実現しています。減速機のギアは、冷間精密鍛造と歯面研削プロセスを経て成形され、歯面粗さはRa≤0.4μmと極めて低くなっています。伝動騒音は15~20dB低減され、新エネルギー車の低騒音要求に完璧に適合しています。ハーフシャフト鍛造品は、高強度合金鋼を金型鍛造で製造しており、引張強度が1000MPaを超え、減速機から車輪への安定した動力伝達を確保し、高周波の交番負荷にも対応します。

シャーシサスペンションの主要部品:ステアリングナックル、コントロールアーム、サブフレーム鍛造品

ステアリングナックルは、車両ステアリングの「核心」とも言える部品です。アルミニウム合金を金型鍛造で製造し、密度は99.9%以上です。T6熱処理後、引張強度は380MPaに達し、従来のプレス部品に比べて30%の軽量化を実現しながら、ステアリング精度も向上しています。コントロールアーム鍛造品は一体型金型鍛造で、溶接点数を80%以上削減しています。降伏強度は500MPa以上、衝撃靭性は85J/cm²に達し、路面からの衝撃を効果的に吸収します。サブフレームは半固体成形+T6熱処理プロセスを採用し、大幅な軽量化を実現するだけでなく、シャーシの剛性を高め、車両の操縦安定性を向上させています。

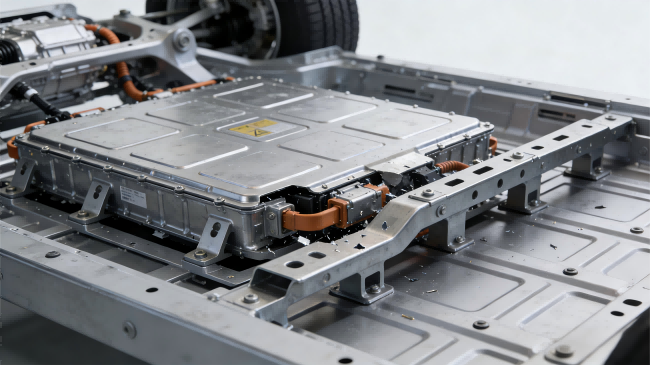

バッテリーの安全性の核心:バッテリーパックシェル、ブラケット鍛造品

バッテリーパックは新エネルギー車の「エネルギーの心臓部」です。そのシェルはアルミニウム合金を一体型鍛造で製造し、従来の溶接構造に比べて30%以上の軽量化を実現し、耐衝撃性は50%向上しています。衝突事故におけるバッテリーモジュールの損傷を効果的に防ぎます。ブラケットは精密鍛造で一体構造を実現し、寸法精度はIT6グレードに達し、バッテリーパックの安定した設置を保証します。同時に、優れた放熱性と熱伝導性を備え、局所的な過熱を回避し、バッテリー寿命への影響を軽減します。

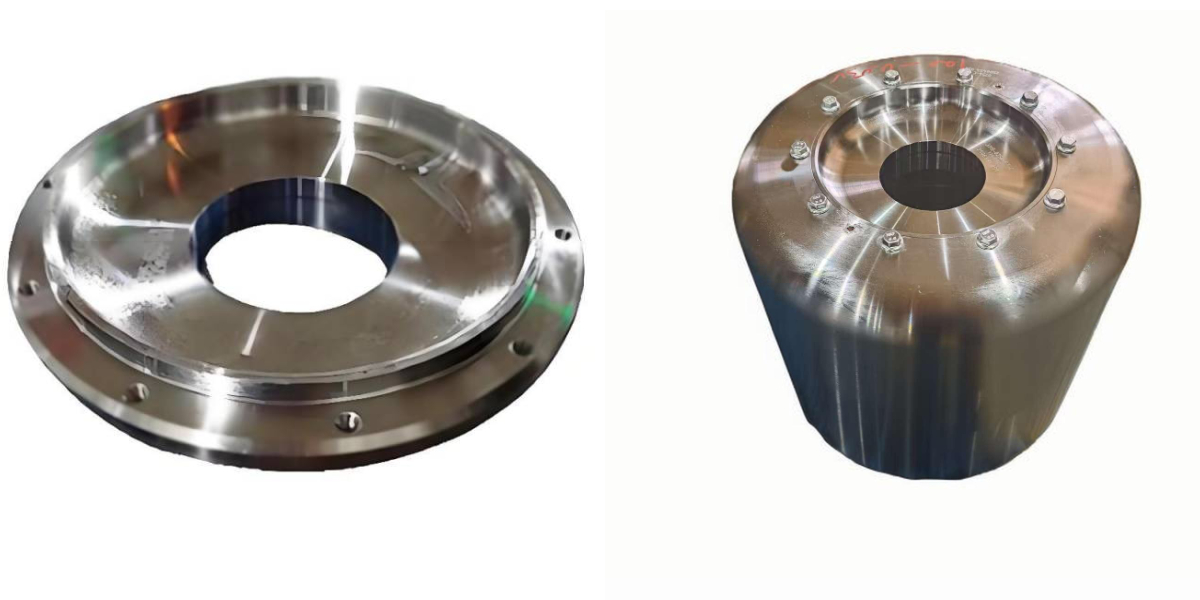

ブレーキと接続の主要部品:ブレーキピストン、ユニバーサルジョイント、ピンシャフト鍛造品

ブレーキピストンは高圧と高温衝撃に耐える必要があります。そのため、耐圧性、耐腐食性、耐摩耗性に優れた鍛造工程で製造され、ブレーキシステムの敏感で信頼性の高い応答を保証します。ユニバーサルジョイントは、環状鍛造により内部構造を緻密化し、様々な角度での安定した動力伝達を実現し、シャーシの複雑なレイアウトにも適応します。ピンシャフトは各種部品の接続ハブとして機能し、寸法公差は±0.03mm以内に抑えられています。高い組み立て精度と強力な接続安定性を特徴とし、運転中の振動と騒音を効果的に低減します。

二、鍛造工程:新エネルギー車鍛造品の「性能向上コード」

新エネルギー車における軽量化と高い安全性の究極的な追求により、鍛造技術はコア部品の製造において最適なソリューションとなっています。鍛造技術は、以下の4つの独自の利点を備え、新エネルギー車の動作条件に完璧に適合します。

軽量と高強度を両立し、バッテリー寿命を向上

トポロジカル最適化設計と材料代替により、鍛造品は強度を確保しながら究極の軽量化を実現します。アルミニウム合金やマグネシウム合金などの軽量合金から鍛造されたマグネシウム合金鍛造品は、従来の材料よりも強度が30%以上向上します。中空部品やリブ付き部品などの構造最適化と組み合わせることで、車両重量を20%削減し、航続距離を直接的に延長できます。例えば、一体型シャシー鍛造品は、従来のプレス成形と溶接構造に比べて30%軽量化され、エネルギー消費を大幅に削減します。

組織は緻密かつ高精度で、安定した運用を保証します

鍛造工程は、高温高圧鍛造により金属粒子を微細かつ均一にし、気孔や砂穴などの欠陥を完全に排除します。精密金型鍛造技術は、IT6グレードの寸法精度とRa≤0.4μmの表面粗さを実現し、モーターシャフト、ギアなどの部品の高精度な嵌合を実現します。これにより、運転中の摩擦損失を低減し、伝達効率を向上させると同時に故障率を低下させ、コア部品の耐用年数を10年以上に延ばすことができます。

一体成形により構造剛性を向上

6,000トンを超える大型油圧プレス機を用いた一体型鍛造により、複数の部品が一体化された鍛造品が実現し、溶接箇所を大幅に削減することで、構造剛性と耐疲労性を大幅に向上させます。例えば、一体型サブフレーム鍛造は、組立工程を簡素化するだけでなく、シャーシ全体の耐荷重性を高め、車両の走行安定性と操縦性を向上させます。

低騒音機能により運転と乗車体験を最適化

新エネルギー車の「低騒音」という核心的なニーズに応えるため、歯車鍛造品は歯面の精密加工や表面研磨などの工程を経て、伝動時の振動や騒音を低減します。歯車鍛造品は冷間精密鍛造と研削処理を経て、伝動時の騒音を大幅に低減します。高精度な組立と相まって、車両の走行はより静かでスムーズになり、運転快適性と乗り心地が向上します。

Ⅲ.新エネルギー車向け鍛造品選定ガイド 調達の誤解を避けるための3つのポイント

自動車メーカーや部品サプライヤーにとって、適切な鍛造品を選択することは、製品の品質と市場競争力を確保するための鍵となります。購入時には、以下の3点に特に注意する必要があります。

プロセスとテストの資格を確認する

冷間鍛造や熱間精密鍛造などの複合工程を採用しているサプライヤーを優先し、材料試験報告書や非破壊検査報告書(超音波探傷検査、磁粉探傷検査)を含む完全な検査報告書の提出を求め、鍛造品内部に亀裂、介在物などの欠陥がないこと、欠陥検査合格率が99.5%以上であることを確認します。同時に、サプライヤーがIATF16949などの業界認証を取得し、先進的な生産設備を備え、精密鍛造の要件を満たすことができることを確認します。

作業条件に合わせて材料とプロセスを選択する

部品の用途に応じて種類を選択します。電動駆動システムの高速回転部品には、冷間鍛造および窒化処理された合金鋼鍛造品を優先します。シャーシの軽量部品には、アルミニウム合金またはマグネシウム合金の金型鍛造品を使用します。バッテリーパック関連部品には、耐衝撃性と耐腐食性に優れた一体型鍛造品を選択します。沿岸地域で使用される車両の場合、500時間以上の塩水噴霧腐食に耐えられるよう、鍛造品の防錆処理に注意する必要があります。

メーカーの生産能力と事例に注目

材料の均一性と工程の安定性を確保できる、完全な産業チェーン(製錬-鍛造-熱処理-精密加工)を備えたサプライヤーを優先してください。メーカーが著名な自動車メーカーとの提携実績があるか、製品が実際の動作条件下で検証されているかに細心の注意を払い、同時にカスタマイズ能力と対応サイクルを把握することで、車種の研究開発と量産のニーズに対応できるかどうかを確認してください。

IV. 業界動向: 新エネルギー車が鍛造品のハイエンド化を推進

新エネルギー車の普及率が継続的に上昇する中、中国の新エネルギー車用鍛造品市場規模は2025年に800億元を超えると予想されており、そのうち軽量鍛造品は35%以上を占めています。業界は主に3つの方向で高度化を進めています。第一に、精密化です。デジタルシミュレーション技術によって工程が最適化され、寸法精度はマイクロメートルレベルへと近づいています。第二に、インテリジェント化・自動化された鍛造設備とリアルタイムモニタリングシステムの普及により、製品性能の一貫性が大幅に向上しています。第三に、グリーン化です。工程を最適化し、エネルギー消費と排出量を削減することで、「グリーン鍛造」を実現できます。現在、国産鍛造品の輸入代替率は初めて50%を超えています。一部の製品の性能は国際的に先進的なレベルに達しており、自動車メーカーにとってコスト効率の高い選択肢となっています。

まとめ

鍛造部品は、新エネルギー車が軽量化、高性能化、そして高い安全性を実現するための中核的な支えです。電動駆動システムの効率的な伝達からバッテリーパックの安全保護、シャシーの安定した操縦性からブレーキシステムの確実な応答性まで、高品質な鍛造部品一つ一つが新エネルギー車の品質向上を支えています。産業の急速な発展が続く現代において、使用条件に適した高品質な鍛造部品を選択することは、自動車メーカーにとってコア競争力を高めるための鍵となっています。

新エネルギー車向け鍛造品のカスタマイズソリューション、異なる材料を使用した鍛造品の性能比較、コア鍛造品の技術パラメータ比較表など、詳しくはお気軽にお問い合わせください。業界基準を満たす高品質な鍛造品と専門的な技術サポートをご提供いたします。