シャフトスリーブクレーンシャーシ部品中空カップリングスリーブ:鍛造対応クレーン部品コアシャフトスリーブ

シャフトスリーブクレーンシャーシ部品中空カップリングスリーブ:鍛造対応クレーン部品コアシャフトスリーブ

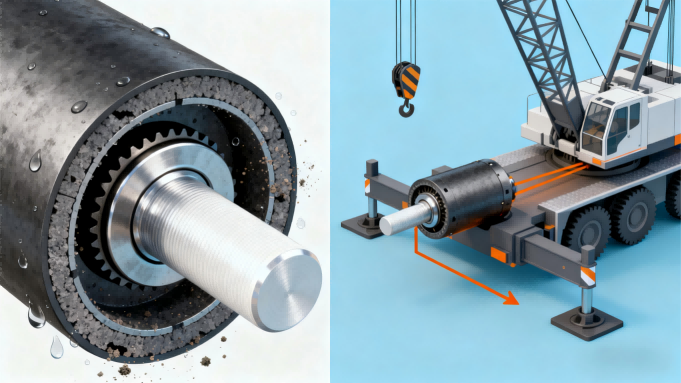

クレーンの複雑な機械システムにおいて、クレーン部品の信頼性は機械全体の運行安全性と耐用年数を直接左右します。中でも、シャフトスリーブは重要な伝達・保護部品として、クレーンシャーシ、旋回機構、ウインチシステムなどのコア部品に広く使用されています。また、シャフトスリーブの重要なサブタイプである中空カップリングスリーブは、精密な力の伝達、衝撃吸収、振動低減という中核的な役割を担っています。材料特性を究極的に最適化した鍛造工程は、高級クレーンブッシング製造の中核技術基盤となっています。これら3つは、クレーンの効率的かつ安定した運行を支える「見えない礎」を形成しています。本稿では、ブッシングと中空カップリングスリーブの技術的特徴、鍛造工程の実現価値、適用シナリオ、選定とメンテナンスのポイントを総合的に分析し、クレーン部品システムにおけるこれらの中核的な役割をより深く理解していただきます。

I. コアの定義: シャフトスリーブ - クレーン部品の「保護と伝達の中心」

1.ブッシングの本質と中核機能

シャフトスリーブは、クレーンの回転軸の表面にスリーブ状に装着される円筒形の機械部品です。クレーンの中核部品に属し、主に以下の3つの主要な機能を果たします。

保護機能:回転軸を外部環境から隔離し、ほこり、不純物、湿気による侵食を防ぎ、回転軸の摩耗や錆を防ぎ、回転軸の耐用年数を延ばします。

摩擦低減・耐摩耗性:独自の材料特性や潤滑設計により、回転軸と嵌合部品(ベアリング、ハウジングなど)間の摩擦係数を低減し、動力損失を減らし、伝達効率を向上させます。

位置決めと緩衝:回転軸の取り付けを正確に位置決めし、半径方向の変位を制限し、同時に動作中の振動と衝撃を吸収して、伝送システムのスムーズな動作を確保します。

2. 中空カップリングスリーブの独自の価値

中空カップリングスリーブは、クレーンシャーシ伝動システムにおけるシャフトスリーブの特殊な応用形式で、そのコアはシャフトとシャフト、シャフトとギアの接続シナリオに適しています。

正確な力の伝達: 中空構造と高精度の寸法設計により、安定したトルク伝達が実現され、モーターとギアボックスから車輪または旋回機構へのクレーンシャーシの動力の効率的な伝達が保証されます。

補正偏差:自身のわずかな弾性変形により、取り付け工程中の同軸度の偏差を補正し、応力集中を軽減し、接続部分の回転軸とギアを保護します。

組み立てが簡単:中空構造のため、分解、組み立て、メンテナンスが容易で、クレーンシャーシの狭いスペースでの設置要件を満たし、操作およびメンテナンスの効率が向上します。

II. クレーン部品のブッシング:種類と適用シナリオ

クレーンの作業条件(重荷重、振動、屋外環境)の複雑さにより、ブッシングは様々な部品の要件に合わせてカスタム設計する必要があります。一般的なタイプと適用シナリオは次のとおりです。

1.材質別ブッシングの種類

金属ブッシング:主流のタイプで、材料は主に45#スチール、42CrMo、錫青銅などであり、鍛造技術で加工されており、重荷重および高速伝送シナリオに適しています(クレーンホイストブッシング、シャーシドライブブッシングなど)。

非金属ブッシング: ナイロンブッシングやエンジニアリングプラスチックブッシングなどは、軽量で自己潤滑性があり、低速、軽負荷、オイルフリー潤滑のシナリオに適しています (クレーンの手すり機構や小型回転ジョイントなど)。

複合ブッシング: 金属基板と非金属の耐摩耗層を組み合わせることで、強度と耐摩擦特性の両方を考慮し、中程度から重い負荷と中程度の回転速度を伴う複雑なシナリオに適しています (クレーンのラッフィング機構のブッシングなど)。

2. コアアプリケーションシナリオ:クレーンの主要システムをカバー

クレーンシャーシ:中空接続スリーブをコア部品として、シャーシの駆動軸とギアボックスの接続に採用し、始動時およびブレーキ時の瞬間的な衝撃荷重に耐え、走行安定性を確保します。

旋回機構:ブッシングは旋回ベアリングシャフトにスリーブされており、旋回プロセス中の摩擦抵抗を低減し、クレーンブームの正確な位置決めを保証し、港湾や建設現場などの頻繁な旋回操作シナリオに適しています。

ウインチシステム:ウインチドラムのシャフトにブッシングが取り付けられており、ドラムをベアリングから分離し、スチールワイヤーロープの巻き取りによってもたらされる横圧に抵抗し、重量物の持ち上げ時の伝達信頼性を確保します。

ラフィング機構:ラフィングシリンダーとブームの接続部分にブッシングを採用し、ラフィング時の振動を吸収し、部品の緩みを防ぎ、ブームの昇降のスムーズさを向上させます。

iii. 鍛造プロセス:シャフトスリーブ「鍛造機」の特性

クレーンの中核部品であるブッシングは、クレーン運転中の重荷重、振動、そして変動荷重に耐える必要があります。鍛造工程は、高性能を実現するための鍵となる保証であり、鋳造や切削加工などの工程に比べて、かけがえのない利点があります。

1. 重荷重衝撃に適応するために材料の機械的特性を強化する

鍛造工程では、金属ビレットは高温高圧下で塑性変形を受け、結晶粒が微細化・緻密化することで、原料中の気孔、気孔率、偏析などの欠陥が完全に除去されます。鍛造ブッシングは、引張強度、降伏強度、衝撃靭性が大幅に向上しています。例えば、42CrMo合金鋼鍛造ブッシングの引張強度は800MPaを超え、クレーンの重量物の吊り上げや緊急ブレーキ時の瞬間的な衝撃にも容易に耐え、ブッシングの変形や破損を防ぎます。

2. 構造の完全性を確保し、運用の安定性を高める

クレーンブッシング(特に中空接続スリーブ)は、強度不足を回避するため、一体構造にする必要があります。鍛造工程では、溶接継ぎ目のない一体鍛造成形を採用し、溶接欠陥(割れや溶け込み不足など)による安全上の危険性を構造的に排除します。一体鍛造ブッシングの応力分布は均一で、長期間の交番荷重下でも疲労亀裂が発生しにくいため、クレーンの24時間連続運転における高強度要件に適しています。

3. 精密伝送に適応するために寸法精度と表面品質を最適化

現代のクレーンは伝達精度に対する要求がますます高くなっており、ブッシングの寸法公差はマイクロメートルレベルで管理される必要があります。鍛造工程では、専用金型を用いて精密に成形し、その後、寸法要件を満たすためにわずかな微加工のみを必要とします。これにより、シャフトスリーブと回転軸、そして嵌合部品との正確な嵌合が保証され、嵌合クリアランスに起因する振動や騒音が低減されるだけでなく、材料の無駄や加工コストも削減されます。また、鍛造ブッシングの表面粗さは低く、追加の研磨なしで良好な潤滑効果を得ることができます。

4. 複雑な構造設計に適応し、カスタマイズされた要求を満たす

クレーンの種類(クローラクレーン、トラッククレーン、港湾クレーン)によって、シャフトスリーブの構造は大きく異なります。特に中空接続スリーブは、シャフト径とトルク要件に基づいて、専用の中空穴径と接続インターフェースを設計する必要があります。鍛造工程は金型をカスタマイズすることで、複雑な構造の一体成形を実現できます。段付きブッシング、キー溝付き中空ブッシング、異形ブッシングなど、設計要件を正確に満たし、クレーン部品のカスタマイズされた生産ニーズに適応できます。

IV. 高品質クレーンブッシングの製造と品質管理:鍛造から完成品までの全工程管理

高級クレーンブッシングの製造には、複数の厳格な工程が含まれており、それぞれの工程が最終的な性能に直接影響を及ぼします。その中核となる工程は次のとおりです。

1. 原材料の選別:品質の基盤を築く

高強度合金構造用鋼(45#鋼、42CrMo鋼、35CrNiMo鋼など)は、ビレットとして優先的に使用されます。原材料は、有害物質や内部欠陥がないことを保証するために、成分試験と機械的特性試験に合格する必要があり、鍛造工程のための高品質なベース材料となります。

2. 鍛造工程の実施:パラメータを正確に制御

ブランキング: ビレットの重量と体積が正確に一致するように、ブッシングのサイズに応じてビレットを切断します。

加熱:ビレットを800〜1200℃の鍛造温度まで加熱し、金属の可塑性が最良の状態に達するようにします。

鍛造成形:金型鍛造または自由鍛造プロセスを使用して、ビレットを圧力装置を介して事前設定された形状にプレスします(中空接続スリーブを中空構造に同期して成形する必要があります)。

冷却: 急速冷却による亀裂や内部応力を回避するために、徐冷または等温冷却を採用する必要があります。

3. 後続処理:精度とパフォーマンスを最適化する

荒加工: 鍛造ブランクから余分な余裕を取り除き、ブッシングの内径と外径、長さなどの主要な寸法を最初に形成します。

熱処理:ブッシングの総合的な機械的特性は、焼入れと焼戻し(焼入れ+高温焼戻し)によって向上します。表面に窒化、焼入れなどの処理を施すことで、硬度と耐摩耗性を向上させることができます。

精密加工:CNC旋盤、グラインダーなどの設備を用いて精密加工を行い、寸法公差、形状公差、位置公差が設計基準を満たすようにします。中空接続スリーブの場合、中空穴径と接続インターフェースの精度確保に特に注意する必要があります。

4. 品質検査:あらゆるレベルでの厳格な管理

寸法検査:三次元測定機やレーザー距離計などの機器を使用して、シャフトスリーブの内径、外径、長さ、肉厚、同軸度などの主要寸法を全数検査します。

非破壊検査: 鍛造プロセス中に発生する可能性のある内部亀裂、介在物、その他の欠陥は、UT および MT によって特定されます。

性能試験:クレーン部品の厳しい基準を満たす製品であることを確認するために、硬度試験、引張強度試験、耐摩耗性試験のサンプリングを実施します。

V. 選定とメンテナンス:クレーンの効率的な運用を確保するために鍛造品質に重点を置く

1. ブッシング選定のポイント

鍛造製品を優先します。ブッシングが一体型鍛造プロセスを採用しているかどうかを確認し、鍛造プロセスレポートと材料証明書を検討し、鋳造部品や溶接部品(強度と靭性が不十分で、高負荷で破損しやすい)の使用を避けます。

作業条件の要件に適合:クレーンの種類(トラッククレーン、クローラクレーンなど)、作業シーン(重荷重/軽荷重、高速/低速)、設置部位(シャーシ/ホイスト/旋回)に応じて、適切なブッシングの材質と構造を選択します。例えば、重荷重のシナリオには42CrMo鍛造ブッシングが適しています。

寸法精度の確認:ブッシングの内径、外径、長さ、およびはめあい公差が回転軸および取り付け位置に正確に一致していることを確認してください。中空接続スリーブの場合は、中空穴径と接続方法(キー接続、締まりばめなど)を確認することが特に重要です。

2. 日常メンテナンスの重要事項

ブッシングの状態を定期的に点検してください。特に、鍛造ブッシングの表面、特に力が集中する部分(両端の接合部やキー溝など)に摩耗、傷、ひび割れがないか確認してください。欠陥が見つかった場合は、直ちに交換してください。

潤滑効果の確保:シャフトスリーブと回転軸間の乾燥摩擦による摩耗を防ぐため、適切な潤滑油を定期的に補給してください。潤滑油は、周囲温度と負荷条件に基づいて選定する必要があります。

清掃と保護: シャフトスリーブの表面のほこり、油汚れ、不純物を適時に清掃して、腐食性物質によるシャフトスリーブの表面の損傷を防ぎ、シャフトスリーブの耐用年数を延ばします。

定期交換:クレーンの作業強度や運転時間に応じてブッシュの交換周期を決定します。通常、高負荷の使用条件下では疲労劣化による故障を防ぐため、1~2年に1回の交換を推奨します。

6. 業界の発展動向:鍛造技術の向上とブッシング性能の反復

クレーンの大型化、スマート化、軽量化の進展に伴い、クレーンの中核部品であるシャフトスリーブも3つの大きな発展傾向を示しており、鍛造技術の向上がその中核的な原動力となっています。

1. 軽量と高強度の両立

新しい鍛造材料(高強度アルミニウム合金や複合材料など)と精密鍛造プロセスを組み合わせることで、ブッシングの強度を確保しながらさらに軽量化され、クレーン全体のエネルギー消費を抑え、大型クレーンの軽量化要件を満たします。

2. インテリジェントな統合設計

鍛造ブッシングにはセンサー(温度センサー、振動センサー、摩耗センサー)が組み込まれており、ブッシングの動作状態と摩耗度をリアルタイムで監視します。データはIoT(モノのインターネット)を介してクレーンのインテリジェント運用・保守プラットフォームに送信され、故障の早期警告と予知保全を実現し、ダウンタイムによる損失を削減します。

3. 鍛造工程のデジタル化

デジタルツイン、産業用ロボット、インテリジェント検出装置を導入し、ブッシング鍛造工程全体のデジタル制御を実現します。ビレットの加熱温度、鍛造圧力から冷却速度、仕上げ精度まで、全工程をリアルタイムで監視し、データを追跡することで、鍛造品質の一貫性と安定性を高め、クレーン部品の大規模かつ標準化された生産要件を満たします。

まとめ

クレーンの中核部品であるシャフトスリーブは、クレーン伝動・保護システムの重要な構成部品であり、中空接続スリーブはクレーンシャーシの力伝達の中核ハブです。鍛造工程により、ブッシングは材料特性の向上、構造の完全性確保、精度安定性の向上を実現し、クレーンの複雑な作動条件に適応するコア機能を備えています。これら3つの部品の緊密な統合は、クレーンの安全、高効率、長期にわたる運転を保証する重要な保証となります。

港湾の大型クレーンから建設現場のトラッククレーン、伝統的な機械式クレーンからインテリジェント自動化設備まで、鍛造加工されたブッシングは常に舞台裏で重要な役割を果たしてきました。今後、鍛造技術のデジタルアップグレード、新素材の適用、インテリジェント設計の実現により、ブッシングはさらなる性能向上を実現し、クレーン業界の高品質化に力強い推進力を与え、世界の工業生産とエンジニアリング建設の安全性と効率性を継続的に確保していくでしょう。