新エネルギー車のシャシーと従来の燃料車のシャシー: 鍛造がそのギャップを埋める核心であり、軽量化と安全性の二重のブレークスルーを実現します。

新エネルギー車のシャシーと従来の燃料車のシャシー: 鍛造がそのギャップを埋める核心であり、軽量化と安全性の二重のブレークスルーを実現します。

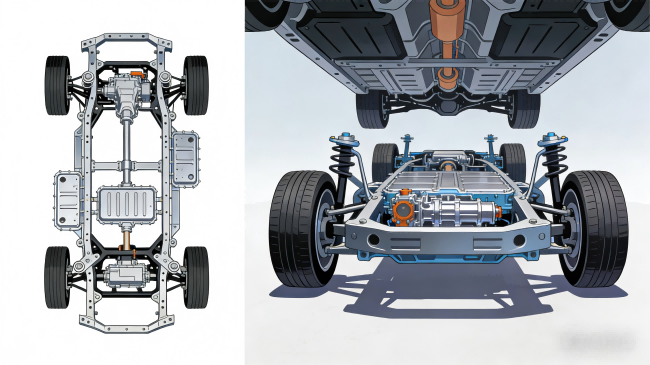

新エネルギー車が業界の主流となったことで、「車両の要」であるシャシーをめぐる競争は、長きにわたり熾烈を極めてきました。新エネルギー車シャシー(電気自動車ベース)と従来の燃料車シャシー(内燃機関ベース)の核心的な違いは、動力システムの反復性だけでなく、主要部品である鍛造品の応用アップグレードにも隠されています。従来の燃料車のシャシーは、プレス加工や溶接部品に頼ってかろうじて要求を満たしているのに対し、新エネルギー車は航続距離の延長、安全性の向上、そして操縦安定性を実現するために、鍛造品を中核の地位に押し上げています。なぜ鍛造品がシャシーアップグレードの「決め手」となり得るのでしょうか?構造設計と性能の面で、両者の間にはどれほどの差があるのでしょうか?本稿では、シャシー競争の根底にあるロジックを、コアの違い、鍛造品の応用、そして選択ロジックという3つの主要な側面から分析します。

I. 核心的な違い:新エネルギー車のシャシーと従来の燃料車のシャシー、鍛造品が競争ルールを書き換える

従来の燃料車のシャシーは、エンジンとトランスミッションを中心に構成され、部品が散在し、溶接箇所も多数あります。コアとなる荷重支持部品は、主にプレス部品と鋳造部品の組み合わせで作られています。日常の通勤ニーズを満たすことはできますが、軽量化とねじれ抵抗の面で固有の欠点があります。新エネルギー車のシャシー(特に純電気自動車専用プラットフォーム)は、「一体化、軽量化、高剛性」を中核としています。高強度、高精度、一体化といった利点を持つ鍛造部品は、シャシーの課題を解決する鍵となっています。両者の核心的な違いは明らかです。

比較次元 |

内燃機関(ICE)車両シャーシ |

新エネルギー車シャーシ |

鍛造品の核心的な役割 |

構造設計 |

分散型レイアウト、多部品溶接に頼る |

一体型設計(例:バッテリーパックとシャーシの統合) |

一体鍛造により溶接箇所が減り、構造剛性が30%以上向上します。 |

コア材料 |

主に普通鋼のプレス部品+鋳物 |

高強度合金鋼鍛造品+アルミニウム合金鍛造品 |

軽量鍛造によりシャーシ重量が20~30%軽減され、走行距離が延長されます。 |

機械的性能 |

引張強度は一般に800MPa未満、ねじり抵抗は弱い |

コア鍛造品の引張強度は1000~1500MPaに達する |

バッテリー重量の増加と高周波加速度の衝撃に耐え、破損のリスクを軽減します。 |

安全保護 |

主に受動的な保護であり、衝突時に変形しやすい |

バッテリーパックの強固なサポートを必要とするアクティブ保護設計 |

鍛造ケース/サポートは衝突の衝撃に耐え、バッテリーの安全性を確保します。 |

耐久性 |

溶接接合部は疲労しやすく、耐用年数は約8年です。 |

一体型構造で疲労寿命が50%向上 |

鍛造品は優れた耐疲労性を示し、新エネルギー車の長いライフサイクルに適しています。 |

2. 2種類のシャーシにおける鍛造品の応用:「かろうじてフィット」から「オーダーメイド」まで

1. 従来の燃料自動車のシャシー: 鍛造品は「補助部品」としてのみ使用される

従来の燃料自動車シャシーの中核となる荷重支持部品は、主にプレス部品と鋳造部品で構成されており、ドライブシャフト、ハーフシャフト、ステアリングナックルなどの重要部品に鍛造部品が使用されるのはごくわずかで、そのほとんどは通常の鍛造工程を採用しています。材質は主に45#鋼で、その性能は基本的な要求を満たす程度です。例えば、燃料自動車のステアリングナックルは、ほとんどが鋳造と部分鍛造で構成されており、衝撃靭性が不十分で、複雑な道路状況下では変形しやすいという問題があります。ドライブシャフトの鍛造部品の精度は比較的低く、伝達効率が約10%低下するだけでなく、重量も重く、燃費も悪化させます。

本質的に、従来の燃料自動車シャシーにおける鍛造品の需要は「使用可能」レベルにとどまっており、鍛造品の強度と軽量化の利点を十分に活用できていません。これは、燃料自動車のパワー特性と設計コンセプトに深く関係しています。エンジンの騒音と振動によってシャシー部品の性能上の欠点が隠蔽されてしまう可能性があり、航続距離の不安を解消するために重量を最適化する必要がないからです。

2. 新エネルギー車のシャシー:鍛造品が「コア骨格」に

新エネルギー車の3つの主要特性、「バッテリー重量の増加、高頻度加速、低騒音」は、シャーシの全面的なアップグレードを迫っています。鍛造部品は「補助部品」から「コア骨格」へと進化し、以下の3つの主要なシナリオをカバーしています。

電動駆動システム接続:モーターシャフト、減速機ギア鍛造品

新エネルギー車のモーター回転速度は毎分15,000回転に達し、燃料車のエンジン回転速度をはるかに上回ります。従来の鋳造歯車では高速遠心力に耐えることができません。モーターシャフトの鍛造品は冷間精密鍛造と窒化処理を施し、円筒度誤差は±0.005mm以内、表面硬度は1200MPaに達し、伝達効率は8%向上します。減速機の歯車は冷間鍛造と歯面研削加工を施し、歯面粗さはRa≤0.4μmを実現。従来の歯車の騒音の高さと摩耗の速さという問題を解決し、新エネルギー車の低騒音要求を満たしています。

シャーシの耐荷重コア:一体型サブフレーム、コントロールアーム鍛造品

バッテリーパックは車台重量を300~500kg増加させ、従来のプレスサブフレームは変形しやすいという問題がありました。新エネルギー車は、6,000トンの油圧プレスによる金型鍛造で複数の分散部品を一体化した一体型サブフレーム鍛造を採用しています。これにより、ねじり剛性は50%向上し、重量は25%削減されています。コントロールアーム鍛造は、アルミ合金金型鍛造で製造されています。T6熱処理後、引張強度は380MPaに達し、従来のプレス部品より40%軽量です。さらに、路面からの衝撃を吸収し、操縦安定性も向上します。

バッテリーの安全保護: バッテリーパックのシェル、ブラケットの鍛造品

バッテリーパックは新エネルギー車の「エネルギーの心臓部」であり、その保護はシャシーの剛性に大きく依存しています。バッテリーパックのシェルは一体鍛造アルミ合金製で、密度は99.9%以上です。従来の溶接シェルに比べて耐衝撃性が60%向上し、衝突時の衝撃力を効果的に分散します。ブラケットは精密金型鍛造により複雑な構造の一体化を実現し、寸法精度はIT6グレードに達し、バッテリーパックの安定した設置を保証します。同時に、優れた放熱性能を備え、局所的な過熱を防止します。

さらに、新エネルギー車のシャシーのハーフシャフト、ユニバーサルジョイント、ブレーキピストンなどの部品はすべて高級鍛造品を採用し、「フルシナリオ鍛造カバー」を形成し、従来のシャシーの3つの主要な問題点である重量、剛性、安全性を根本的に解決しました。

3. シャーシのアップグレードトレンド:鍛造は新エネルギー車のシャーシ開発を「完璧」へと推進する

新エネルギー車が大型化、インテリジェント化、高性能化へと進化するにつれ、シャーシ用鍛造部品の需要も進化しています。3つの大きなトレンドがますます顕著になっています。

より高度な統合:「多部品の組み合わせ」から「一体型鍛造品」へ

今後、新エネルギー車のシャシーには、フロントキャビンブラケット、バッテリーパックフレーム、リアサスペンションベースを一体の一体鍛造品とする「シャシーアッセンブリー鍛造」が採用されることになる。 3D鍛造シミュレーション技術により構造を最適化することで、溶接箇所を90%以上削減し、ねじり剛性を40%向上させると同時にさらなる軽量化を実現しました。

軽量素材のアップグレード:マグネシウム合金鍛造品が徐々に普及しつつある

アルミ合金鍛造品が主流となっている一方、「鋼鉄に近い強度とわずか1/4の重量」という利点を持つマグネシウム合金鍛造品が、ハイエンドの新エネルギー車モデルに採用され始めています。マグネシウム合金鍛造コントロールアームは、アルミ合金鍛造コントロールアームよりも15%軽量で、耐疲労性にも優れています。今後3~5年で、中高級モデルの標準装備となることが期待されています。

インテリジェント鍛造:デジタル技術がパフォーマンスの一貫性を向上

新エネルギー車のシャシー部品に対する精度要求はマイクロメートルレベルに達し、従来の鍛造工程では対応が困難です。デジタルツイン技術を用いて鍛造工程をシミュレーションし、温度と圧力のパラメータをリアルタイムで調整することで、鍛造品の寸法公差を±0.02mm以内に制御し、性能変動幅を5%未満に抑え、鍛造品の各バッチにおける均一な品質を確保します。

IV. 調達選定ガイド:新エネルギー車シャシー鍛造品の選定方法

自動車メーカーと部品サプライヤーにとって、適切な鍛造品の選択はシャーシのアップグレードの鍵となります。特に以下の3つのポイントに着目する必要があります。

プロセスと資格:「複合鍛造+権威ある認証」を優先

コア部品(モーターシャフトや一体型サブフレームなど)は、冷間鍛造と熱処理を組み合わせた工程を採用する必要があります。サプライヤーは超音波探傷検査(UT)および磁粉探傷検査(MT)の検査結果報告書を提出する必要があり、検査合格率は99.5%以上です。また、IATF16949自動車産業認証を取得し、大手自動車メーカーとの協力実績があることも確認されています。

材料選定:用途に応じて適切な鍛造材料を選択してください。

高速トランスミッション部品(モーターシャフト、ギア)には、高強度合金鋼鍛造品(42CrMo、35CrMoなど)が選定されます。軽量部品(コントロールアーム、サブフレーム)には、6061/7075アルミニウム合金鍛造品が選定されます。究極の軽量化要件を満たすには、AZ31Bマグネシウム合金鍛造品が選定されます。バッテリーパックの保護部品には、耐腐食性に優れたステンレス鋼鍛造品が適しています。

カスタマイズ機能: 特定のプラットフォーム要件に適応

新エネルギー車は主に専用シャシープラットフォームを採用しており、サプライヤーにはバッテリーパックのサイズに基づいた鍛造構造の最適化や、トポロジー最適化設計による冗長重量の削減など、カスタマイズ可能な鍛造能力が求められます。同時に、生産サイクルにも配慮する必要があります。車両モデルの迅速な反復要件を満たすため、バッチ注文の納期サイクルは45日以内に管理する必要があります。

まとめ

新エネルギー車と従来の燃料車のシャシーの差は、本質的に「鍛造応用コンセプト」の違いにあります。前者は鍛造部品を「コア競争力」と位置付け、一体型・軽量・高精度の鍛造部品によって航続距離と安全性の矛盾を解決しています。一方、後者は鍛造部品を「補助部品」と捉え、その真の価値を十分に発揮できていません。新エネルギー車産業の発展に伴い、鍛造部品はシャシーのアップグレードにおいて「必勝領域」となっています。高品質で適応性の高い鍛造部品を選択することが、自動車メーカーにとって製品力強化の鍵となります。

新エネルギー車シャシー鍛造品のカスタマイズソリューション、各種材料の鍛造品の性能試験データ、コア鍛造品の技術パラメータ比較表など、詳しくはお気軽にお問い合わせください。自動車業界基準を満たす高品質な鍛造製品と専門的な技術サポートをご提供いたします。