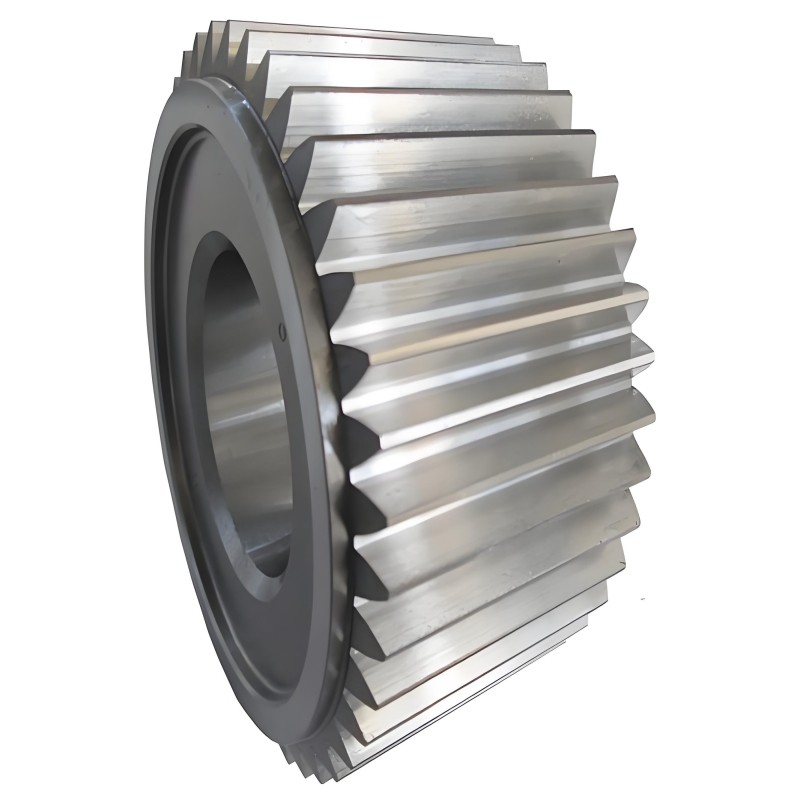

遊星歯車の鍛造

1.材質:17CrNiMo6-4/18CrNiMo7-6

2.加工精度:

外面円筒研削:±0.001mm

歯の精度:グレード5

3.型開きサイクル:約30日

4.カスタマイズ:オーダーメイドサービスもご利用いただけます。

5.利点:

全工程検査

フルプロセス処理能力

フルレンジの製品

6.重量/サイズ: 図面に従って生産します。

7.工芸:鍛造

製品紹介:

遊星歯車は、風力タービンの増速ギアボックスの遊星歯車列に欠かせないコア部品であり、タービンの低速ローターから発電に必要な高速まで効率的な動力変換を可能にする上で重要な役割を果たしています。その製造ワークフローは非常に複雑で技術的に高度であり、高品質の合金鋼の製造(一貫した材料特性を確保するため)、熱間鍛造(構造的完全性と機械的強度を高めるため)、鍛造後の焼き戻しおよび焼戻し処理(内部応力を緩和し、材料の機械加工性を最適化するため)、荒加工操作(旋削やフライス加工による基本形状の形成など)、浸炭および焼入れ熱処理(硬くて耐摩耗性のある表面と強靭なコアを実現するため)、最終的な精密仕上げ(超微細寸法制御のための研削およびホーニングを含む)、および最終的な精密仕上げ(超微細寸法制御のための研削およびホーニングを含む)という一連の精密重視のステップで構成されています。製造の各段階では、加工精度と品質管理に関して極めて厳格な要件が求められます。材料組成の均一性から加工公差、表面仕上げに至るまで、あらゆる細部まで綿密に管理され、遊星歯車は寸法精度、歯形精度、表面平滑性に関する厳格な基準を満たしています。これらの厳格な基準は、高速回転、大きな動的負荷、継続的な周期的応力といった風力タービンの過酷な動作条件下でも、歯車が安定した信頼性の高い性能を発揮することを保証するために不可欠であり、ひいては風力エネルギーシステム全体の長期的な効率と耐久性を支えています。

製品の利点:

遊星歯車機構の中核部品である遊星歯車は、増速ギアボックスの伝達効率、動作信頼性、そして耐用年数に直接的かつ決定的な影響を与えます。その構造設計の独創性と製造品質が、全体的な性能を決定づける重要な要素となります。多歯負荷分散機構を採用した遊星歯車は、優れたスペース効率を誇り、コンパクトな設置面積で最大限の出力密度を実現すると同時に、軽量構造と堅牢な機械的強度の最適なバランスを実現しています。この設計により、耐荷重性や耐久性を損なうことなく、限られたスペースのギアボックス筐体にもシームレスに統合できます。最適化されたインボリュート曲線設計やマイクロトポグラフィー調整など、高度な歯形修正技術を採用したこれらのギアは、卓越した噛み合い精度を実現します。この改良により、バックラッシュが最小限に抑えられ、歯面全体にわたる均一な力の分散が確保され、動的な動作条件下でもスムーズで低振動・低ノイズの動力伝達が可能になります。さらに、ギアの歯面には厳格なショットピーニング処理が施されています。高速の金属ペレットを歯面に投射することで残留圧縮応力層を形成し、動作中に発生する引張応力を効果的に抑制します。この処理により、ギアの耐疲労性が大幅に向上し、亀裂の発生と伝播のリスクが軽減され、最終的にはギアの全体的な耐用年数が延長されます。これは、要求の厳しい用途における増速ギアボックスの長期的な性能維持に不可欠です。

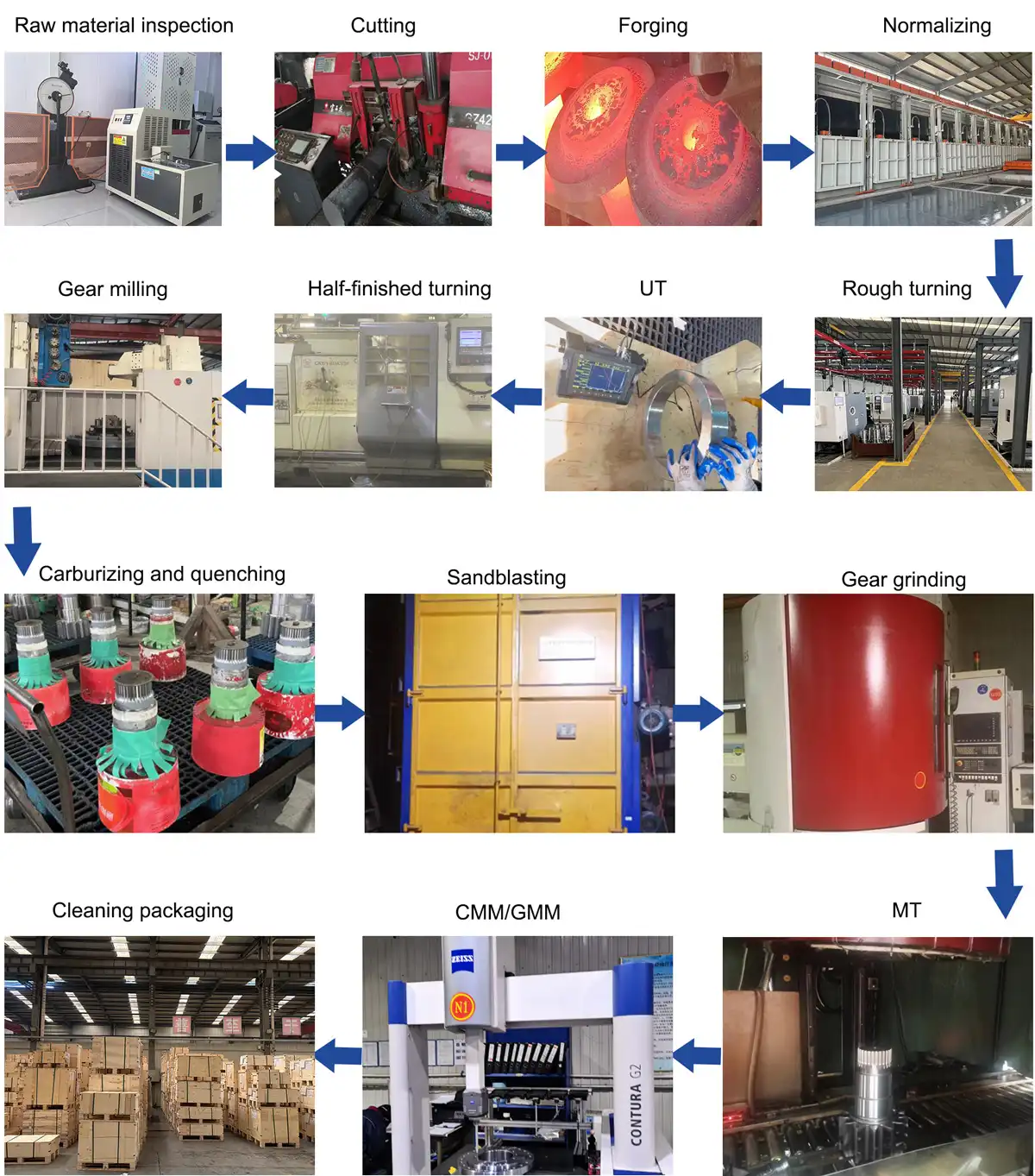

製造プロセス:

原材料検査 → 切削 → 鍛造 → 焼準 → 荒旋削 → UT → 半仕上げ旋削 → 歯車フライス加工 → 浸炭焼入れ → サンドブラスト → 歯車研削 → MT → CMM/GMM → 洗浄包装

梱包と配送:

製品は出荷前に、相互に連携した品質管理チェーンを形成する包括的な出荷前処理プロセスを完了する必要があります。まず、超音波洗浄または高圧洗浄法を用いて各製品を徹底的に洗浄し、表面の汚染物質、加工残渣、不純物を除去し、美観と機能の基準を満たす完璧な仕上がりを実現します。次に、標準化された規制準拠のラベルを貼付し、バッチ番号、技術仕様、使用ガイドライン、安全に関する警告などの重要な製品詳細を明確に表示することで、容易に識別し、適切に使用できるようにしています。さらに、製品の材質に応じて、対象を絞った防錆対策が実施されています。金属部品には腐食防止コーティング、真空密封包装、防錆油を施し、敏感な部品は防湿フィルムで包んで保管・輸送中の酸化や錆の発生を遅らせます。その直後、専門の品質検査員が詳細な目視検査と基本的な寸法チェックを行い、性能に影響する可能性のある傷、へこみ、変形、不一致などの欠陥を特定します。最後に、検査に合格した製品は、安全な輸送を確保し、取り扱いや環境要因による損傷を防ぐために、緩衝材、補強カートン、防湿ライナーなどの保護材で適切に梱包されます。これらの合格品は、整理された倉庫に一時的に保管され、注文ごとに分類されて簡単に取り出せ、出荷スケジュールまで保留されます。洗浄から倉庫保管までのこのエンドツーエンドのプロセスにより、製品が最適な状態を維持し、スムーズな輸送とお客様によるその後の信頼性の高い使用の強固な基盤が築かれます。

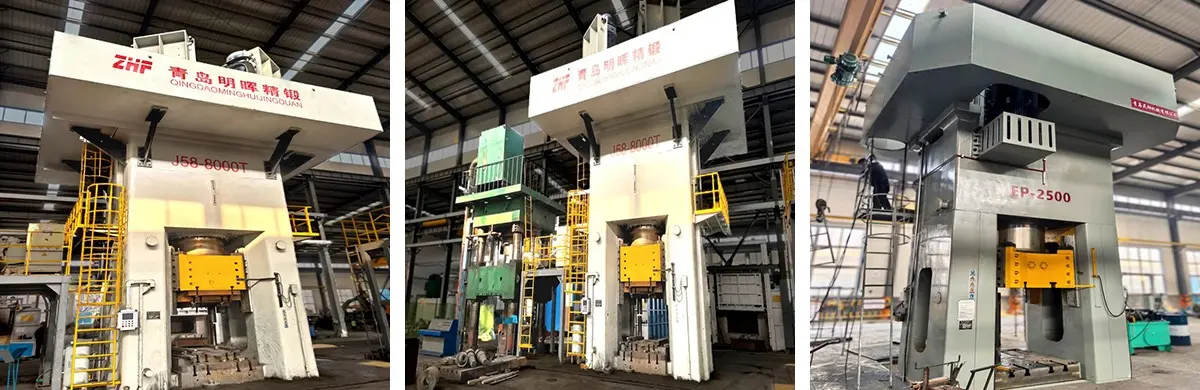

会社の強み:

当社は、輸入分光計、窒素・水素・酸素分析装置、ツァイス社製金属組織顕微鏡、ツァイス社製座標測定機(CMM)、M2M超音波フェーズドアレイ探傷装置など、業界をリードする最先端の検査・試験装置を完備しています。この高度なハードウェアエコシステムにより、あらゆる重要な品質側面を網羅する包括的なエンドツーエンドの試験能力が組織にもたらされ、原材料の化学組成の正確な分析、材料性能パラメータ(硬度や引張強度など)の厳密な評価、寸法精度と位置公差の正確な測定、構造健全性の徹底的な評価が可能になります。これらのコア機能に加え、この装置は高精度の非破壊検査(NDT)もサポートしています。これは、材料や完成品の完全性を損なうことなく、微細な内部欠陥、微小亀裂、構造上の欠陥を検出できる重要な機能です。この堅牢で多層的な検査フレームワークは、原材料の受入検査から最終製品の承認に至るまで、生産のあらゆる段階で厳格な品質検証を保証します。これは、すべての製品の一貫した信頼性と優れた品質を保証するだけでなく、事業活動全体を通して、精度、技術的卓越性、そして業務の誠実さに関する最も厳格な基準を維持するという当社の揺るぎないコミットメントを強調するものでもあります。