惑星キャリア - 風力発電の産業化:風力発電送電の中核であり、グリーンエネルギーの大規模開発を促進する

惑星キャリア - 風力発電の産業化:風力発電送電の中核であり、グリーンエネルギーの大規模開発を促進する

世界的な「デュアルカーボン」目標の推進を受け、クリーンエネルギーの中核を担う風力発電は、大規模化、高出力化、国産化への転換を加速させています。遊星キャリアは、風力タービン送電システムの中核となる荷重支持・動力伝達部品であり、その設計精度、製造プロセス、構造信頼性は、風力タービンの発電効率、稼働寿命、安定性を直接左右します。遊星キャリアは、風力発電産業の産業化と大規模化を促進する重要な中核部品です。本稿では、風力発電分野における遊星キャリアの中核的価値、技術的特徴、製造プロセス、産業発展の動向を総合的に分析し、風力発電産業化における遊星キャリアの役割を理解します。

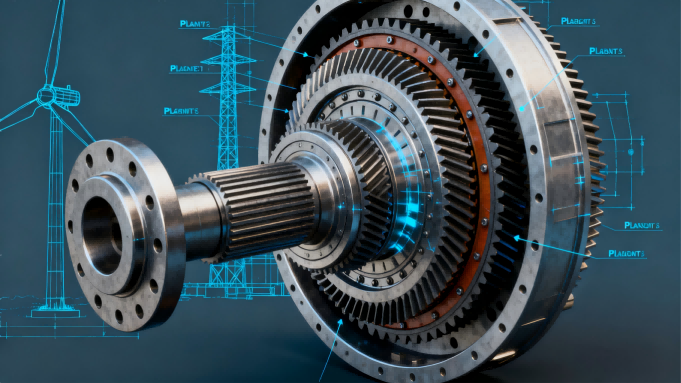

I. コア定義: プラネットキャリア - 風力発電システムの「パワーセンター」

1. コンポーネントの本質と機能的な位置付け

遊星キャリアは遊星歯車伝動システムの中核構造であり、主に遊星歯車軸の支持、トルク伝達、太陽歯車、遊星歯車、内歯車の噛み合い運動の調整に用いられ、動力の減速・トルク増大、または増速・トルク低減を実現します。風力発電システムにおいて、遊星キャリアは主変速機に一体化されており、風力タービンが捕捉した風力エネルギー(低速・高トルク)を受け取り、歯車の噛み合いを介して発電機に動力を伝達し、「風力エネルギー - 機械エネルギー - 電気エネルギー」の変換を完了します。これは、風力タービンと発電機をつなぐ重要な動力ハブです。

2. 風力発電惑星キャリアの核となるミッション

風力発電機は常に複雑な屋外環境(強風、温度差、振動、塩水噴霧など)にさらされており、単機出力は継続的に増加しています(メガワットレベルから15MW以上の超大容量化)。惑星探査機は、以下の3つの主要なミッションを遂行する必要があります。

重い荷重に耐える: 風力タービンから伝達される大きなトルクと衝撃荷重に耐え、構造が変形したり破損したりしないことを保証します。

精密伝動:遊星歯車シャフトの取り付け精度と回転安定性を確保し、噛み合い誤差とエネルギー損失を低減します。

疲労および耐腐食性: 長期にわたる交番負荷と過酷な環境による侵食に耐え、ギアボックスおよび機械全体の耐用年数を延ばします。

ii. 風力発電プラネタリーキャリアの技術的特徴:風力発電産業化の中核要件を満たす

風力発電産業の工業化発展に伴い、コアコンポーネントの標準化、高性能化、高信頼性に対する厳しい要求が提示されています。重要なコンポーネントであるプラネタリーキャリアの技術特性は、風力発電の大規模応用の要件に完全に適合する必要があります。

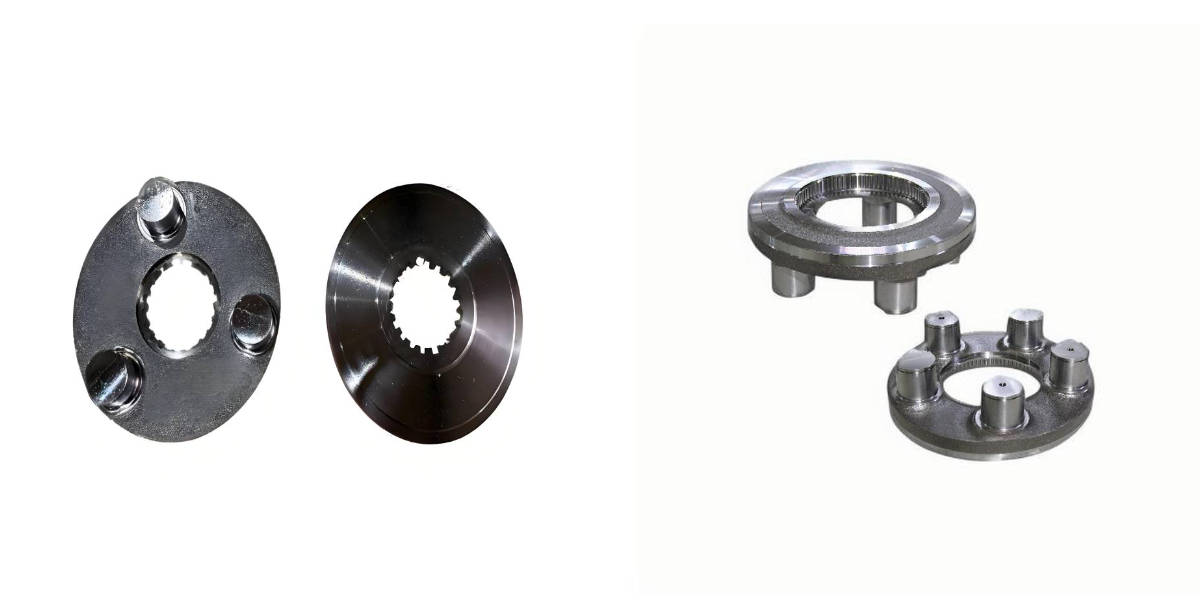

1. 構造設計:モジュール化と軽量化を考慮

モジュラー設計: 異なる出力レベル (2MW、5MW、10MW+) の風力タービンの場合、遊星キャリアはモジュラー構造を採用しており、さまざまなギアボックス モデルに迅速に適応し、設計および製造コストを削減し、風力発電設備の標準化された生産を促進します。

軽量化の最適化:有限要素解析(FEA)により構造トポロジーを最適化しました。主要な荷重支持部には厚みを持たせ、非荷重支持部には中空構造または中空構造を採用しました。強度確保を前提に、軽量化を実現し、風力タービンとギアボックスへの負荷を軽減し、機械全体の効率を向上させました。

高精度インターフェース:遊星歯車と太陽歯車および内歯車リングとの正確な噛み合いを確保し、作動音や摩耗を低減するには、遊星歯車軸の取り付け穴の寸法公差と位置公差をマイクロメートルレベルで管理する必要があります。

2. 材料の選択:高強度と耐疲労性を同等に重視

風力発電用プラネタリーキャリアには、高強度、高靭性、耐疲労性を備えた合金構造用鋼を選択する必要があります。一般的な材料としては、42CrMo、35CrNiMo、20CrMnTiなどが挙げられます。これらの材料には、以下の利点があります。

引張強度と降伏強度が高く、数百キロニュートンのトルク負荷にも耐えられます。

耐衝撃性に優れ、強風による瞬間的な荷重変動にも耐えます。

耐疲労性が強く、長期の交番荷重にも耐え、疲労亀裂の発生を防止します。

熱処理により硬度と耐摩耗性をさらに高めることができ、風力発電の20年以上の設計寿命要件を満たします。

3. 性能要件: 極限の環境適応性と長寿命保証

耐候性:表面に防錆・防食処理(窒化、溶射、電気泳動など)を施し、洋上風力発電の塩水噴霧腐食や陸上風力発電の高低温差(-40℃~60℃)に適応できます。

安定性: 動作中の振動振幅が小さく、騒音が低いため、ギアボックスのスムーズな伝達が保証されます。

長い耐用年数: 設計寿命は風力タービン全体と同期する必要があり (20 ~ 25 年)、運用および保守コストとダウンタイム損失が削減され、風力発電プロジェクトの長期にわたる安定した収益がサポートされます。

iii. コア製造プロセス:風力発電プラネタリーキャリアの「工業品質」の鍛造

風力発電用プラネタリーキャリアの製造工程は、その性能を直接的に決定します。工業生産における一貫性と信頼性の要件を満たすために、複数の精密な工程を経る必要があります。

鍛造工程:強さの基盤を築く

プラネタリーキャリアブランクは、主に型鍛造または自由鍛造プロセスによって製造されます。

金属ビレットを高温高圧下で塑性変形させることにより、結晶粒が微細化され、気孔や多孔性などの欠陥が除去され、材料の密度と機械的特性が向上します。

大型風力発電プラネタリーキャリア(直径3メートル以上)には、大型CNC金型鍛造設備を採用し、ブランクの構造の均一性と寸法の精度を確保し、後続の加工の基礎を築きます。

2.機械加工:精度の核心を確保

荒加工: 大型の CNC 旋盤とフライス盤を使用して輪郭加工を実行し、余分な代を除去して最初に形状を形成します。

精密加工:5軸連動加工センターと水平加工センターにより、取り付け穴、端面、接続インターフェースなどの主要部品を精密に加工し、寸法公差と位置公差が設計要件を満たすようにします。

穴システム加工:遊星歯車軸の取り付け穴はホーニング、リーマ加工などの技術で加工され、表面粗さと円筒度が向上し、遊星歯車軸の回転柔軟性が確保されます。

3. 熱処理プロセス:パフォーマンス指標の最適化

焼入れ焼戻し処理(焼入れ+高温焼戻し):強度と靭性の両方を考慮して、材料の総合的な機械的特性を高めます。

表面硬化処理:ギヤ噛み合い面や遊星キャリア取付端面など摩耗しやすい部分に窒化処理、高周波焼入れ等の処理を施し、表面硬度と耐摩耗性を向上させています。

応力除去焼鈍:加工時に発生する内部応力を除去し、使用時の応力解放による変形や割れを防止します。

4. 検査と品質管理:工業生産の「生命線」

寸法検査: 三座標測定機やレーザー距離計などの精密機器を使用して、主要な寸法を 100% 検査し、バッチの一貫性を確保します。

非破壊検査: 超音波検査 (UT)、磁粉探傷検査 (MT)、浸透探傷検査 (PT) などの技術を使用して、内部の亀裂、介在物、その他の欠陥を検出します。

性能テスト: 完成品に対してトルクテスト、疲労テスト、耐腐食性テストなどを実施し、使用時の実際の性能を検証し、産業用風力発電アプリケーションの厳しい要件を満たしていることを確認します。

IV. 風力発電の産業化における惑星キャリアの中核的役割

風力発電産業化の核心は、「大規模生産、標準化された供給、低コストの運用・保守、そして高度な安定性」の実現です。プラネタリーキャリアは、技術革新とプロセス最適化を通じて、このプロセスを多面的に強化します。

1. ファンの大規模開発を支援する

風力発電の単機出力が3MWから10MWを超える規模に拡大するにつれ、風車の直径とトルク負荷は飛躍的に増大し、遊星キャリアの耐荷重性と構造寸法に対する要求はますます高まっています。大型遊星キャリアの研究開発と量産化は、超高出力風車の送電ボトルネックを解消し、風力発電設備の高効率化とキロワット時当たりコストの低減に向けた発展を促進し、大規模風力発電所の建設を中核的に支えています。

2. 国内代替とサプライチェーンの安定を促進する

従来、ハイエンド風力発電用プラネタリーキャリアは主に輸入に依存しており、風力発電産業の自主的かつ制御可能な発展を制限していました。近年、国内企業はプロセスの改良と技術革新により、プラネタリーキャリアの大量生産を実現しました。これは、設備製造コストの削減だけでなく、サプライチェーンの安定性を確保し、風力発電産業の現地化の基盤を築いています。

3. 運用・保守コストを削減し、プロジェクトの収益を向上

信頼性の高い遊星キャリアは、ギアボックスの故障確率を低減し、風力発電所の運用・保守頻度とダウンタイム損失を低減します。統計によると、ギアボックスの故障は風力発電の運用・保守における主要なコスト源の一つです。遊星キャリアの長寿命設計と安定した性能は、ギアボックスのメンテナンスサイクルを30%以上延長し、風力発電所の投資収益率を大幅に向上させ、風力発電産業の持続可能な産業化発展を促進します。

4. マルチシナリオの風力発電アプリケーションに対応

陸上平野や山岳地帯の風力発電所、あるいは洋上や潮間帯の風力発電所など、プラネタリーキャリアは材料の最適化、構造調整、プロセスのアップグレードを通じて、様々な環境要件に適応できます。例えば、洋上風力発電プラネタリーフレームは耐塩水噴霧腐食技術を採用し、山岳地帯風力発電プラネタリーフレームは耐衝撃性を強化し、風力発電産業化の包括的な実現を可能にします。

V. 産業発展の動向:惑星探査機と風力発電産業化の相乗効果

風力発電産業が「大規模、スマート、グリーン」へと変革するにつれ、惑星キャリアも3つの主要な発展傾向を示しています。

1. 統合設計

将来的には、遊星キャリアは遊星歯車、太陽歯車、軸受などの部品と一体化した設計となり、組み立て工程が削減され、伝動効率と構造安定性が向上するとともに、製造コストが下がり、風力発電設備のモジュール式生産要件を満たすようになります。

2. 新材料および新プロセスの応用

新素材:高強度アルミニウム合金や複合材料などの軽量素材を開発し、遊星キャリアの重量をさらに軽減し、機械全体のエネルギー効率を向上させます。

新しいプロセス:積層造形(3Dプリント)技術を推進し、複雑な構造の一体成形を実現し、研究開発サイクルを短縮し、小ロットカスタマイズのコストを削減します。

インテリジェント処理:産業用ロボットとデジタルツイン技術を導入することで、プラネタリーキャリアの製造プロセス全体にわたるインテリジェントな監視と品質トレーサビリティが実現され、産業生産の精度と効率が向上します。

3. インテリジェントな監視と予測メンテナンス

惑星棚にセンサー(温度、振動、応力センサー)を統合し、運用状況をリアルタイムで監視します。IoT(モノのインターネット)とビッグデータ分析を通じて、故障の早期警告と予知保全を実現し、突発的なダウンタイムによる損失を削減し、風力発電所のインテリジェントな運用・保守を支援し、「スマートエネルギー」に向けた風力発電産業の高度化を促進します。

まとめ

遊星キャリアは、風力発電機の伝動システムの中核部品として、風力発電産業の発展における「礎」です。モジュール設計、高強度材料、精密な製造プロセス、そして高い信頼性性能は、風力タービンの大規模・国産化・大規模応用を支え、風力発電産業におけるコスト削減、効率向上、そして独立制御の重要な保証となっています。

風力発電産業の継続的な高度化に伴い、プラネタリーキャリアは新素材、新プロセス、そしてインテリジェント化において常に飛躍的な進歩を遂げ、風力発電の産業化プロセスと深く連携し、より効率的で安定的、そして持続可能な方向への世界的なエネルギー転換に貢献していくでしょう。今後、プラネタリーキャリアの技術革新は、風力発電のキロワット時当たりのコストを継続的に引き下げ、クリーンエネルギーを生産と生活にさらに広く統合することを可能にし、「デュアルカーボン」目標の実現に力強い推進力を与えるでしょう。