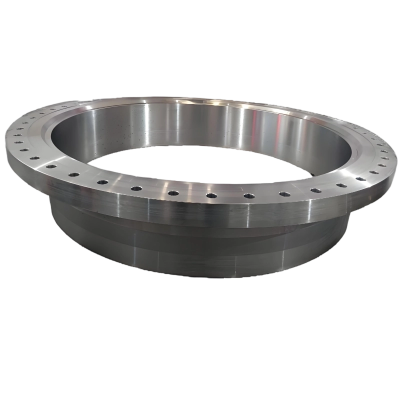

鉄道部品駆動ギア

1.材質:17CrNiMo6-4/18CrNiMo7-6/20CrMnMo

2.加工精度:

外円: ±0.01mm

歯の精度:グレード5

3.型開きサイクル:約45日

4.利点:

厳格な100%工程検査により、欠陥ゼロを保証

効率化とコスト削減のための合理化されたワンストップ処理

あらゆるニーズに応える多様な製品ラインナップ

5.重量/サイズ:材料の使用量と最終製品の重量の計算は、クライアントから提供された図面に基づいて行われます。

6.クラフト:鍛造

製品紹介:

被動歯車は鉄道車両の走行装置の重要な部品であり、動力伝達、車体支持、方向誘導、制動トルク伝達という 4 つの中心的な役割を担っています。鉄道輸送の「歩く基礎」と呼ばれるその性能は、列車の安全性と運行効率に直接影響します。妥協すると、振動、線路の磨耗、さらには重大な故障につながる可能性があります。 従来は機械部品であった従動歯車は、スマートで軽量な技術の推進により、変革的な進化を遂げています。最新のイテレーションは、「リアルタイムの状態認識 + 予知保全機能」を統合したハイエンドのインテリジェント部品へと進化しています。この変化は、組み込みセンサーを活用して振動、温度、摩耗を監視し、データをデジタルシステムに送り、遠隔地での健全性追跡と故障予測を行うことで、計画外のダウンタイムを大幅に削減します。軽量設計の並行した進歩も、その価値をさらに高めています。高強度合金または複合材料を使用した精密鍛造を採用することで、荷重容量を犠牲にすることなく最大20%の軽量化を実現し、エネルギー効率を高め、車軸などの隣接部品へのストレスを軽減します。鍛造構造は内部欠陥を排除し、重量貨物や高速列車にとって重要な高トルクと周期的な荷重に耐えられるようにします。本質的に、従動歯車は機械的なルーツを超越し、現代の鉄道システムにおける「インテリジェントノード」となっています。鍛造によって強化された堅牢性とデジタル接続性を融合することで、効率性と安全性を高める実用的な洞察を提供し、次世代の鉄道ネットワークの中核を担います。

製品の利点:

鉄道システムにおいて、「従動歯車」とは、駆動歯車の動きに追従して動作する歯車部品であり、駆動力を直接発生または供給するものではありません。この重要な部品は、主に旅客列車、貨物車両、大型鉄道機械などの鉄道車両の輪軸構造に組み込まれ、走行装置システムの基礎要素として機能します。従動歯車の主な利点は、その簡素化された構造にあります。独立した駆動装置(モーターや油圧アクチュエータなど)が不要になり、複雑な伝達部品への依存が軽減されます。この設計の簡素化は、製造、設置、長期メンテナンスに関連する費用を削減する、目に見えるコストメリットにつながります。コスト効率以外に、駆動システムがないため、歯車アセンブリ全体の重量も軽減されます。この軽量特性は、車両の自重が軽減され、線路へのストレスが軽減され、動作中の電力消費が最小限に抑えられることでエネルギー効率が向上するなど、さまざまな運用上の改善に貢献します。機能的には、従動歯車は動作の安定性を確保する上で重要な役割を果たします。線路ガイドを支援し、レール上での車両の横方向の位置を維持し、車両の荷重をバランスさせて輪軸全体に均等に応力を分散させます。さらに、その設計により、高速旅客サービスでも重量貨物運用でも、さまざまな牽引要件に柔軟に適応できると同時に、動力伝達中の電力損失も最小限に抑えられます。構造のシンプルさ、軽量化、機能の信頼性が組み合わさった従動歯車は、効率性と安全性の両方を支える現代の鉄道システムに欠かせないコンポーネントとなっています。

製造プロセス:

原材料検査 → 切断 → 鍛造 → 焼ならし → 荒旋削 → UT → 中仕上げ旋削 → 歯車フライス加工 → 浸炭焼入れ → サンドブラスト → 歯車研削 → MT → CMM/GMM → 洗浄梱包

梱包と配送:

すべての注文に対して、当社の専門チームが厳密な多段階の品質管理プロトコルを実施し、製品の完全性と出荷準備を保証します。

まず、業界標準に準拠した包括的な出荷前準備を実施します。各ユニットは精密洗浄され、機械加工の残留物や表面汚染物質が除去されます。その後、バッチ固有のスキャン可能なラベルを貼付し、完全なトレーサビリティを確保します。輸送中の腐食を防ぐため、金属部品には工業用防錆油、合金部品には防錆コーティングなど、適切な防錆処理を施します。次に、品質保証(QA)の専門家が、受入れ品質限界(AQL)基準に沿って綿密な検査を実施します。この検証プロセスには、表面仕上げの滑らかさと一貫性の評価、注文仕様に対するラベルの正確性の検証、長期保護を確保するための腐食防止処理の完全性の確認という3つの重要なチェックが含まれます。不適合品は、品質ベンチマークを維持するために、すぐにやり直しまたは交換のフラグが付けられます。最後に、輸送の耐久性を考慮して設計された専門的な梱包で、物流の準備を優先します。製品のサイズ、重量、壊れやすさに応じて、重機部品には強化木箱、小型部品には衝撃吸収プチプチと二重壁段ボール箱の組み合わせなど、工業グレードの資材を使用します。梱包されたすべてのアイテムは整理された倉庫に保管され、在庫はリアルタイムで追跡されるため、迅速な処理とオンデマンド発送が可能です。ご安心ください。すべての注文は、素材の保護から梱包の耐久性まで、厳格な品質要件に準拠しており、すぐに展開できる完璧な状態で届きます。

会社の強み:

当社は、製造における卓越性への揺るぎない取り組みを反映した世界クラスの検査・試験機器ポートフォリオを基盤として、品質保証と精度管理において卓越した実績を誇っています。その品質インフラの中核を成すのは、世界的業界リーダーから調達した最先端機器群です。元素組成分析用の輸入高精度分光計、材料中のガス含有量を定量化する窒素・水素・酸素分析装置、微細構造評価用のツァイス製金属組織顕微鏡、寸法精度検証用のツァイス製座標測定機(CMM)、非破壊検査(NDT)用のM2M超音波フェーズドアレイ探傷器などがその一例です。各機器は戦略的に導入され、重要なパラメータを監視しないエンドツーエンドの品質検証システムを形成します。輸入された分光計は、0.002 μg/ml という低い検出限界と RSD ≤ 0.5% の精度を実現し、原材料組成の厳密な検証を可能にし、合金グレード規格への準拠を保証し、生産の開始時点で材料の不一致のリスクを排除します。これを補完するものとして、窒素・水素・酸素分析装置は、材料の靱性を損なう可能性のある微量ガス元素を特定します。これは、鉄道の歯車や建設機械の部品などの高応力用途で使用されるコンポーネントにとって重要なステップです。微細かつ寸法的な品質管理のために、この組織はツァイスの業界をリードするテクノロジーを活用しています。ツァイスの金属組織顕微鏡は、結晶粒構造、介在物、熱処理効果を細胞レベルで明らかにし、鍛造部品が望ましい機械的特性を確実に達成できるようにします。一方、Prismo または Xenos ファミリのモデルなどの Zeiss CMM は、最小 0.2 + L/1000 μm までの比類のない精度を実現し、複雑な形状をスキャンして寸法、形状、および位置の公差をミクロンレベルの精度で検証できます。これらの CMM の動的剛性は、エアベアリングおよび温度断熱と組み合わされて、大きなワークピースの高速スキャン中でも信頼性の高い測定を保証します。非破壊検査に関しては、M2M 超音波フェーズドアレイ探傷器は、コンポーネントに損傷を与えることなく隠れた欠陥を特定する組織の能力を高めます。これらの高度なデバイスは、64x64 チャネル構成とリアルタイム TFM (トータル フォーカシング メソッド) イメージングを備えており、鍛造部品、パイプライン、重機コンポーネントの内部亀裂、細孔、溶接欠陥の検出に優れています。従来の NDT ツールとは異なり、複数のスキャン モード (A、B、C、S スキャン) と柔軟なプローブ構成をサポートしているため、ラボベースの検査と大規模アセンブリのオンサイト テストの両方に適応できます。この統合された機器エコシステムにより、原材料の組成と性能の検証から完成品の寸法精度と構造的完全性の認証に至るまで、生産ライフサイクル全体にわたる包括的な検査機能が組織に与えられます。このような徹底した品質管理により、ASME、API、EN などの世界標準への準拠が保証されるだけでなく、致命的な故障が防止され、メンテナンスコストが削減され、最終製品の耐用年数が延長されます。鉄道製造から石油化学装置に至るまで、安全性と信頼性が交渉の余地のない業界にとって、この精度への取り組みにより、組織は最も厳しい品質要求を満たすコンポーネントを提供できる信頼できるパートナーとしての地位を確立することができます。