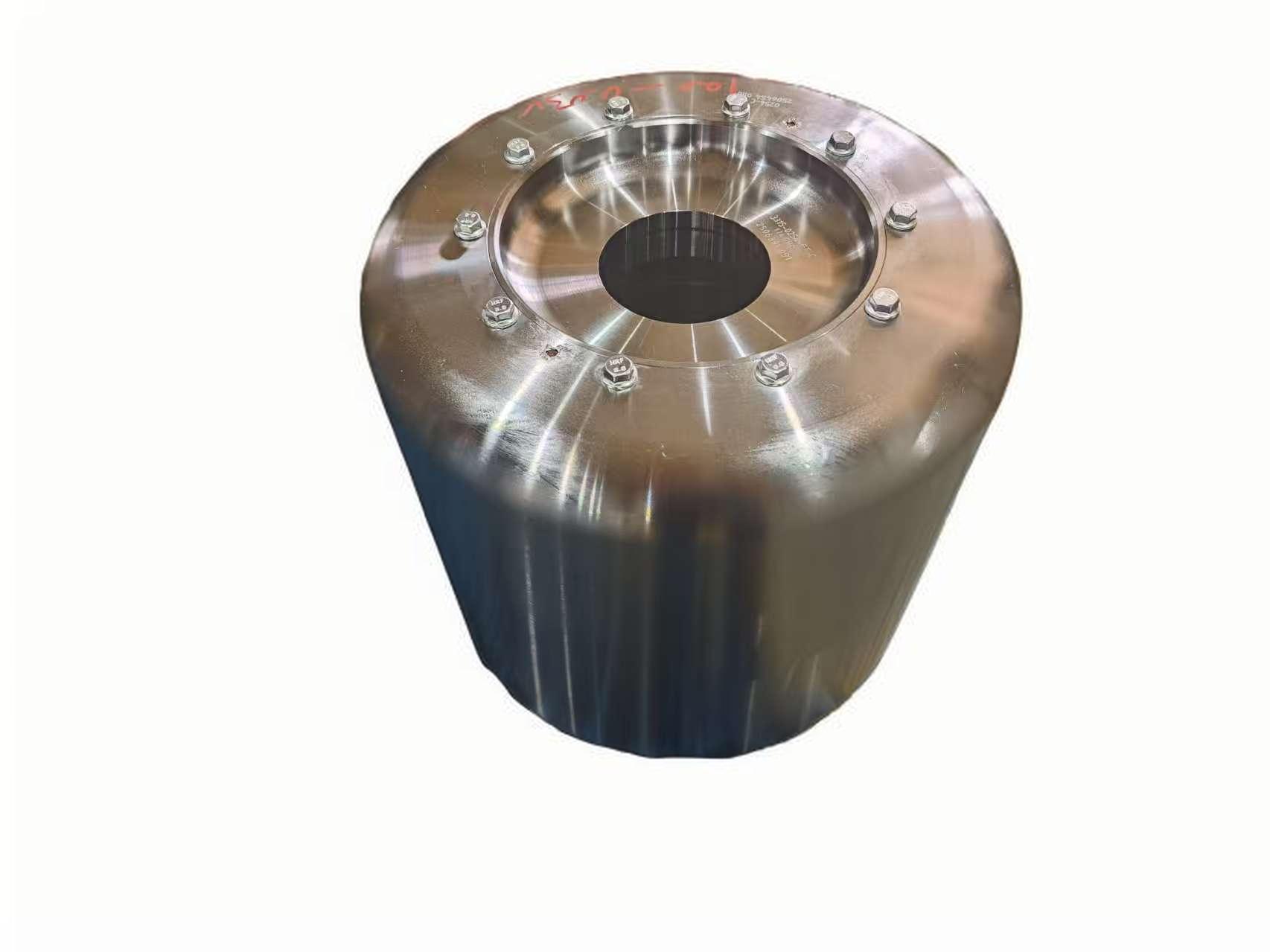

電気自動車ハブの鍛造

1.材質:42CrMo

2.加工精度:±0.01mm

3.型開きサイクル:約45日

4.カスタマイズ: お客様の正確な技術要件に合わせてオーダーメイドの製品を設計、製造します。

5.利点:

当社の厳格なプロセス検査により、すべての製品が欠陥のない基準を満たしていることが保証されます。

合理化されたワンストップ処理により、効率化とコスト削減が実現します。

標準からカスタムまで、幅広い製品ラインナップでお客様のあらゆるニーズにお応えします。

6.重量:材料使用量と最終製品の重量は、クライアントから提供された図面に基づいて算出されます。

7.工芸:鍛造

製品紹介:

鍛造ハブは、高密度で気孔のない分子構造を特徴としており、従来の代替品によくある鋳造欠陥を排除するとともに、卓越した軽量化を実現しています。このバネ下重量の大幅な軽減は、新エネルギー車(NEV)の航続距離と操縦性能に直接的な向上をもたらします。電動化の中核的な要求に応えるよう設計された鍛造ハブは、優れた放熱性を備え、高効率電動ドライブトレインから発生する熱を効果的に管理します。さらに、堅牢な構造的完全性により優れた耐衝撃性を実現し、NEVパワートレイン特有の極めて高いトルク出力にも耐えることができます。

製品の利点:

新エネルギー車(NEV)用ハブは、卓越した強度、軽量性、高い信頼性、そしてカスタマイズへの適応性で定評があり、パワートレインおよびシャシーシステムの中核部品へと進化を遂げています。鍛造技術によって製造されるこれらのハブは、鋳巣やひけ巣といった鋳造欠陥がなく、優れた耐衝撃性を誇ります。路面の凹凸や穴からの衝撃にも耐え、タイヤのパンクやハブ破損のリスクを大幅に低減します。ニアネットシェイプ成形技術を採用したハブ鍛造プロセスは、切削加工による材料の無駄を最小限に抑え、新エネルギー産業に固有の「低炭素と環境保護」のコンセプトに完全に適合します。材料のアップグレード、プロセスの革新、構造の最適化により、NEV ハブ鍛造品は、強度、重量、放熱の点で従来の鋳造ハブの性能のボトルネックを克服しました。現在、これらは「高性能、航続距離の延長、インテリジェント化」に向けた新エネルギー車の開発を推進する主要な推進者となっています。

製造プロセス:

原材料検査 → 切断 → 鍛造 → 焼準 → 荒旋削 → UT → 焼入れ焼戻し → ショットピーニング → MT → 仕上げ旋削 → 穴あけ・タッピング → CMM/GMM → 洗浄包装

梱包と配送:

当社の熟練した品質保証スペシャリストチームは、すべての注文に対して厳格なエンドツーエンドの品質管理プロトコルを実行し、妥協のない基準を維持して卓越した品質をお届けします。出荷前に、各製品は包括的な発送前準備を受けます。工業グレードのプロセスを使用して徹底的に洗浄され、製造残留物、ほこり、汚染物質が除去され、元の状態が保証されます。すべての品目には、製品モデル、バッチ番号、材料仕様、取り扱いガイドラインなどの重要な情報が明確かつ正確にラベル付けされ、サプライチェーン全体にわたる完全なトレーサビリティが可能になります。これに続いて、高性能防錆コーティングや蒸気腐食防止剤 (VCI) などの専門的な材料固有の防食処理を適用して、金属部品 (特に NEV ハブや掘削機のシート リングなどの鍛造部品) を輸送中や保管中の酸化や劣化から保護します。その後、認定された QC 専門家によって細心の注意を払った多面検査が行われます。この徹底的なチェックでは、構造の完全性、寸法精度、表面仕上げ、機能的性能、国際規格 (ISO など) および顧客固有の技術要件への厳密な準拠がカバーされます。あらゆる不一致は直ちに対処および解決され、当社の最高レベルの品質ベンチマークを満たす製品のみが梱包に進むことが保証されます。最後に、認定製品は、輸送中の傷、衝撃、損傷を防ぐために、衝撃吸収機能と防湿機能を備えた耐久性のあるカスタムフィットの梱包材を使用して慎重に梱包されます。これらの商品は、整理整頓された空調管理された倉庫に体系的に保管され、高度な物流システムによって在庫が管理され、最適な状態が維持されます。これにより、注文が確認された瞬間にすべての製品が即時かつ効率的に発送できるように完全に準備され、リードタイムが最小限に抑えられ、世界中の顧客へのタイムリーな配送が保証されます。

会社の強み:

同社の品質管理システムは、欠陥フィードバック、不適合のレビューと処理、ライフサイクル全体の品質トレーサビリティ、階層別監査など、重要な品質プロセス全体にわたってエンドツーエンドのオンライン管理を統合し、デジタル変革に向けて継続的に進化しています。デジタルツールとインテリジェントな管理プラットフォームを活用することで、システムはデータの収集、分析、ワークフロー実行を効率化します。リアルタイムの欠陥報告によって問題のエスカレーションが迅速になり、標準化された不適合レビューワークフローによって一貫した意思決定が保証され、きめ細かな品質トレーサビリティ(原材料、製造工程、最終検査をカバー)によってすべての製品の行程が完全に可視化されます。さらに、デジタル階層化監査によってスケジュールの追跡、文書化、是正措置のフォローアップが自動化され、手作業による非効率性が排除されます。このデジタルオーバーホールにより、品質プロセスの標準化が大幅に向上し、管理上の遅延が削減され、問題解決の適時性が向上しました。これにより、チームは根本原因を積極的に特定し、対象を絞った改善を実施し、すべての業務にわたって妥協のない品質基準を維持できるようになりました。