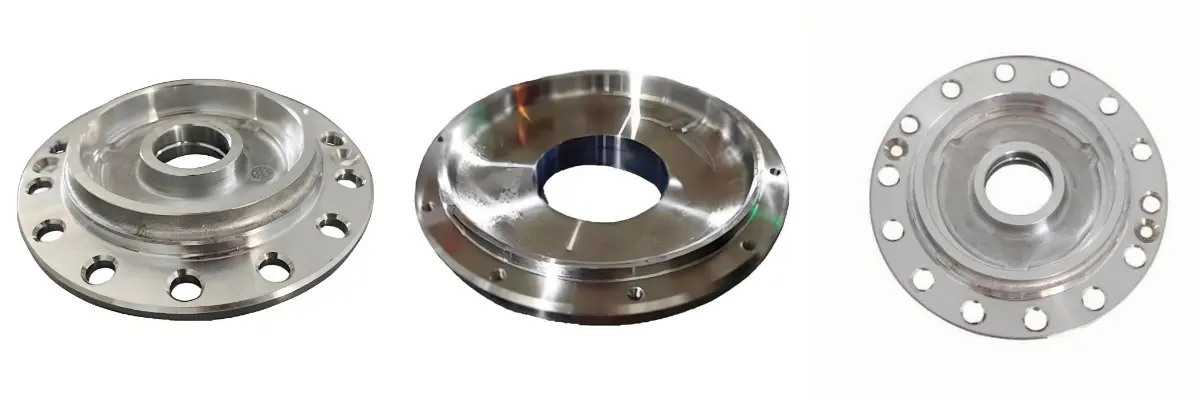

電気自動車の基盤を鍛える

1.材質:42CrMo

2.加工精度:

外円: ±0.01mm

3.型開きサイクル:約45日

4.カスタマイズ:お客様の正確な技術要件に合わせてオーダーメイドの製品を設計および製造します。

5.利点:

当社の厳格なプロセス検査により、すべての製品が欠陥のない基準を満たしていることが保証されます。

合理化されたワンストップ処理により、効率化とコスト削減が実現します。

スタンダードからカスタムまで、幅広い製品ラインナップであらゆるニーズにお応えします。

6.工芸:鍛造

製品紹介:

ローターベースは、新エネルギー車(NEV)のブースターモーターの重要な荷重支持部品であり、2つの重要な役割を担っています。永久磁石とローターコアの正確な取り付け基準として機能し、部品の安定した位置決めを確保するとともに、モーターシステム全体に回転力を効率的に伝達する主要なトルク伝達構造としても機能します。モーターローターの「背骨」とも呼ばれるローターベースは、構造的完全性、寸法精度、材料性能を網羅する品質が、NEVの動的性能(加速応答性や出力など)、エネルギー効率(航続距離の延長に重要)、そして長期的な運用信頼性に直接的かつ重大な影響を与えます。ローターベースの設計と製造には、3つの主要な要件、すなわち高速回転と周期的応力に耐える堅牢な機械的強度、部品アライメントの厳しい公差を満たす超高精度加工、そしてNEVの大量生産を支えるコスト効率の絶妙なバランスが求められます。この複雑なバランスにより、ローターベースは自動車のコア部品の現地化に欠かせない要素となり、世界のNEV業界の独立性と競争力を高める上で極めて重要な役割を果たしています。

製品の利点:

ローターベースは電磁エネルギー変換に直接関与するコア部品ではありませんが、新エネルギー車用モーターの確実な動作を保証する「基本保証」へと進化しています。ローターベースは、動作安全性を高める高強度支持、応答性を高める軽量設計、設置スペースを節約する一体型構造、最適な運転体験を実現する振動・騒音低減、耐環境性の向上による長寿命化といった主要な利点によって、これを実現しています。その設計レベルは、モーターの出力密度、エネルギー効率、NVH(騒音・振動・ハーシュネス)性能、そして車両全体の信頼性に直接相関しており、新エネルギー車用軽量・高集積モーターの開発において重要な役割を担っています。

製造プロセス:

原料検査→切断→鍛造→正規化→荒旋削加工→外→焼き入れ焼き戻し→ショットピーニング→MT→旋削終了→掘削とタッピング→CMM/GMM→清掃用パッケージ

梱包と配送:

当社の専門エンジニアリングおよび品質管理チームは、お客様のあらゆるご注文に合わせてカスタマイズされた厳格なフルサイクル品質管理システムを実施し、製造から出荷まで、ローターベース製品において妥協のない基準を確保しています。出荷前には、超音波技術を用いた徹底した精密洗浄を実施し、加工残渣、金属片、表面汚染物質を除去します。これにより、最適な性能とコーティングの密着性を確保します。その後、部品番号、バッチコード、技術仕様、製造日などの重要な情報を分かりやすく表示した、追跡可能なラベルを貼付し、サプライチェーン全体でシームレスな追跡を可能にしています。次に、各ユニットに42CrMo合金鋼の特性を補完するように特別に配合された高性能防錆コーティングが施され、長期保管および国境を越えた輸送中の酸化と腐食に対する耐久性のあるバリアを提供します。その後、目視評価と精密測定を組み合わせた包括的な品質検査が行われます。検査員は、高度なツールを使用して設計公差に対する寸法精度を検証し、表面仕上げの均一性と滑らかさを評価し、コーティングの密着性と一貫性をチェックし、構造的な完全性を確認して、ひび割れ、バリ、変形などの欠陥を排除します。厳格な欠陥のない品質基準を満たした製品のみが最終段階に進みます。最後に、合格したローターベースは、衝撃吸収フォームインサート、防湿ライナー、強化カートンなどの多層保護材で慎重に梱包され、輸送中の衝撃、湿気、および外部損傷から保護されます。梱包されたこれらの製品は、整理整頓され温度管理された当社の倉庫に体系的に保管されます。在庫はバーコードシステムで管理されており、簡単に取り出すことができます。これにより、製品は最適な状態を維持し、注文確認を受け取ったらすぐに発送できる状態となり、タイムリーな配送と顧客満足がサポートされます。

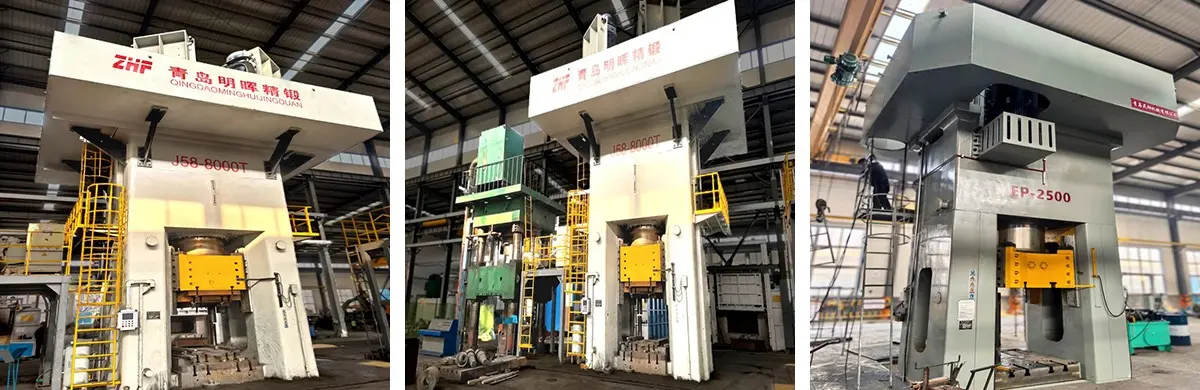

会社の強み:

揺るぎない品質へのこだわりを貫くため、当社は業界水準の高精度輸入機器を備えた世界クラスの検査・試験設備に多額の投資を行ってきました。これらの機器には、精密な元素分析のための分光計、厳格な化学組成検証のための窒素・水素・酸素分析装置、詳細な微細構造評価のためのツァイス製金属組織顕微鏡、超高精度寸法精度評価のためのツァイス製座標測定機(CMM)、高度な非破壊検査(NDT)のためのM2M超音波フェーズドアレイ探傷器などが含まれます。この最先端の設備ポートフォリオにより、当社は製品ライフサイクル全体にわたる包括的でエンドツーエンドのテスト機能を手に入れることができます。原材料の入荷検査から始まり、徹底した化学組成分析を実施し、42CrMo合金の機械的特性(引張強度や硬度など)を検証し、厳格な純度テストを実施して標準以下の材料を排除します。続いて工程内品質管理を実施し、寸法公差と幾何公差をミクロンレベルで精密に測定して、すべての製造段階で一貫性を確保します。最後に、肉眼では見えない内部欠陥、微小亀裂、構造的不規則性を検出する重要なステップである最終的な非破壊評価を実施し、サービス中の潜在的な障害を防止します。この堅牢な技術インフラストラクチャに支えられ、当社はすべての製品が国際品質基準を満たすだけでなく、常にそれを上回り、比類のない信頼性とパフォーマンスを実現して、お客様に絶対的な信頼をお届けすることを保証しています。