はじめに:EVシャーシ - 電気自動車の「骨格」、EVベースとEVホイールハブのコアキャリア

はじめに:EVシャーシ - 電気自動車の「骨格」、EVベースとEVホイールハブのコアキャリア

新エネルギー車市場の細分化に伴い、低速電気自動車(通勤車両や軌道車両など)と高速電気自動車(乗用車や商用車など)の技術的ルートの違いがますます顕著になっています。電気自動車の「骨格」であるシャシーは、車両の走行安定性、安全性、快適性を左右するだけでなく、EVベース(シャシーの中核となる荷重支持部品)とEVホイールハブ(動力伝達の主要部品)の選択ロジックにも直接関係しています。本稿では、低速EVシャシーと高速EVシャシーの違いを、コアとなる違い、技術要件、適用シナリオの3つの側面から分析し、読者がEVベースとEVホイールの様々なシナリオへの適応原理を理解できるよう支援します。

I. コアとなるポジショニングの違い: 低速EVシャーシでは「実用性が最優先」、高速EVシャーシでは「性能が最優先」

1. 低速EVシャーシ:短距離通勤に適しており、EVベースとEVホイールは経済性を重視しています。

低速電気自動車の核心的な要求は「低コスト、高耐久性、容易なメンテナンス」であり、主に都市内の短距離通勤、景勝地での移動、工場地帯での物流といった用途に適用され、速度は通常50km/hを超えません。そのため、シャーシ設計は「構造の簡素化とコストの抑制」に重点を置いています。

EVベース:主にプレス成形による一体型鋼板ベースを採用し、構造がシンプルで耐荷重性も適度です。複雑な衝撃吸収・保護設計を必要とせず、主にバッテリーとモーターの基本的な設置要件を満たし、軽量化と経済性も考慮されています。

EVハブ:主にソリッドホイールまたはシンプルな鋳造アルミホイールを採用し、サイズは小さめ(一般的に12~14インチ)で、耐摩耗性と低故障率を重視しています。高速走行による風圧や放熱圧力への対応が不要で、コスト管理が最重要課題となっています。

2. 高速EVシャーシ:究極のパフォーマンスを追求し、安全性と安定性を重視したEVベースとEVホイール

高速電気自動車(時速100km以上)は、複雑な道路状況、高速走行安定性、衝突安全性など、厳しい要求を満たす必要があります。シャシー設計は「高強度、高精度、高集積」を軸とし、ファミリーセダン、SUV、新エネルギー商用車などの分野で広く採用されています。

EVベース:アルミ合金または炭素繊維複合材料で作られた一体型シャーシ(テスラ4680バッテリー構造部品の一体型ベースなど)。バッテリーパック、モーター、電子制御システムの重量を支えるだけでなく、ねじれや衝撃にも耐える性能を備えています。同時に、構造の最適化により軽量化を実現し、エネルギー消費量を削減します。一部のハイエンドモデルでは、衝突防止ビームやバッテリー保護プレートをベース内に統合し、パッシブセーフティ性能を向上させています。

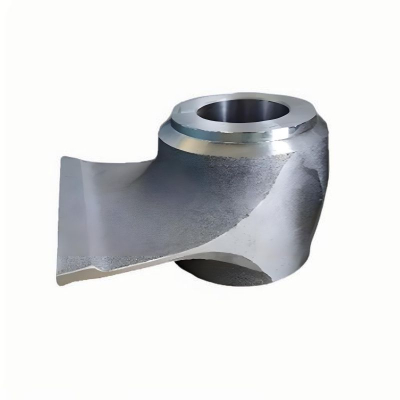

EVハブ:主に鍛造アルミ合金ホイールで、比較的大きなサイズ(16~22インチ)で、空力特性(風圧の低減)、放熱性能(高速走行時のホイールハブの発熱対策)、耐荷重強度などを考慮して設計されています。一部の高性能モデルでは、ホイールハブモーターを搭載し、動力システムをホイールハブに直接統合することで、シャーシスペースの利用率をさらに最適化しています。

ii. 技術要件の違い:構造から材料まで、EVベースとEVホイールハブの互換性ロジック

1. 構造強度:高速EVシャーシのEVベースに対する剛性要件は2倍になる

低速 EV シャーシ: 走行速度が低く、道路からの衝撃が少ないため、EV ベースの引張強度要件は約 200 ~ 300 mpa で、日常の短距離走行の基本的な耐荷重能力を満たすだけで済みます。

高速EVシャーシ:高速走行時には、シャーシは路面の凹凸、旋回時の遠心力、急ブレーキなど、様々な負荷に耐える必要があります。EVベースの引張強度は500MPa以上に達しなければなりません。一部の高級モデルでは、シャーシのねじれや変形を防ぐために、航空機グレードのアルミ合金やカーボンファイバー素材が採用されており、走行安全性を確保しています。

2. 衝撃吸収とハンドリング:高速EVシャーシは、EVホイールハブとサスペンションシステムの協調に依存しています。

低速EVシャーシ:衝撃吸収システムは簡素化されており、主にリーフスプリングまたはシンプルなマクファーソンサスペンションが採用されています。EVホイールの衝撃吸収要件は比較的低く、路面からの軽微な振動を除去するだけで十分です。

高速EVシャシー:マルチリンク独立懸架やエアサスペンションといったハイエンド構成を採用するEVホイールハブは、サスペンションシステムとの精密なマッチングが求められます。ホイールハブオフセットとET値を最適化することで、車両のステアリング応答速度と走行安定性が向上します。同時に、高速走行時の揺れを防止するため、ホイールハブの動バランス精度は極めて高い(誤差≦5g)ことが求められます。

3. 統合度:高速EVシャーシがEVベースとバッテリーの統合を推進

低速 EV シャーシ: EV ベース、バッテリー、モーターはほとんどが別々に設計されており、設置は便利ですが、スペース利用率は低くなります。

高速EVシャシー:主流となっているのは「バッテリー・シャシー統合」(CTC/CTB)技術です。EVベースがバッテリーパックの下側シェルを直接兼ねることにより、スペース利用率(航続距離の延長)を高めるだけでなく、構造統合によってシャシーの剛性も強化されます。同時に、EVホイールハブはモーターと電子制御システムと協調制御することで、パワーレスポンスの精密な調整を実現します。

III. 適用シナリオと選択の提案: EV ベースと EV ホイールをさまざまなシャーシにどのように適合させることができますか?

1. 低速EVシナリオ(通勤、シャトルサービス、物流)

選択の核心:経済性と耐久性を優先します。

EV ベース: コスト効率が高く、メンテナンスが容易で、鉛蓄電池や小型リチウム電池と互換性のある、打ち抜き鋼板製の一体型ベースの使用をお勧めします。

EV リム: 日常使用に耐える耐荷重性を確保するために、12 ~ 14 インチのサイズの頑丈な鋳造アルミリムまたはシンプルなスポーク リムを選択します。

2. 高速EVシナリオ(家庭用、商用、高性能)

選択のポイント: 安全性、安定性、バッテリー寿命の最適化。

EV ベース: 剛性とスペース利用率を高めるためにバッテリーとシャーシの統合をサポートする、アルミニウム合金または炭素繊維複合材料で作られた統合ベースを推奨します。

EVハブ:16インチ以上の鍛造アルミ合金ホイールが推奨されます。空力設計と放熱性を重視しています。高性能モデルには、ホイールハブモーターや軽量鍛造ハブを搭載できます。

結論:EVシャーシの差別化開発はEV基地とEVハブの技術向上を推進する

低速EVシャーシと高速EVシャーシの核心的な違いは、本質的に「需要志向」の技術的差別化です。低速シャーシは「実用経済性」を重視し、EVベースとEVホイールは基本機能を重視します。高速シャーシは「性能と安全性」を核とし、EVベースの一体化・高強度化を推進し、EVホイールは軽量化・一体化へと進化させます。新エネルギー車技術の進化に伴い、シャーシの中核部品であるEVベースとEVホイールハブは、様々なシーンのニーズに適応し続け、電気自動車の性能と体験を左右する重要な要素となります。低速通勤から高速走行まで、シャーシの種類に応じてEVベースとEVホイールを正確に選択することは、車両の安定した運行を確保するための核心的な前提条件となります。