クロスシャフト鍛造部品

1.材質:17CrNiMo6-4/18CrNiMo7-6/20CrMnMo

2.加工精度:±0.1mm

3.型開きサイクル:約45日

4.カスタマイズ: お客様の技術仕様に厳密に準拠したカスタム製品を製造します。

5.利点:

全数工程検査

ワンストップ処理能力

フルレンジの製品ラインナップ

6. 重量/サイズ:材料使用量と最終製品の重量の計算は、クライアントから提供された図面に基づいて行われます。

7.工芸:鍛造

製品紹介:

石油化学セクターにおいて、クロスシャフトは従来のカップリングシステムの要として機能し、高圧ポンプ、産業用コンプレッサー、中核的な生産ワークフローを駆動する高耐久性撹拌機など、さまざまなミッションクリティカルな機器の異なる軸で動作するシャフト間でトルクと同期動作を伝達することを主な役割としています。これらのコンポーネントが際立っているのは、業界で最も過酷な動作条件下で優れた性能を発揮できることです。これらの条件下では、角度のずれ、パイプラインや機械の熱膨張による軸方向のずれ、長期間の振動や設置公差に起因する半径方向の変位を確実に補正する必要があります。極端な温度変動から炭化水素蒸気や高圧流体への暴露による腐食まで、クロスシャフトは標準的なトランスミッション部品では損傷を受ける可能性のある環境でも構造的完全性を維持できるように設計されています。クロスシャフトの設計(材質グレード(多くの場合、耐久性を高めるために焼き入れまたは浸炭処理された高強度合金鋼)、ベアリング形状、荷重分散構造を含む)は、コアとなる機械性能に加え、相互接続された機器の安定性、伝送システム全体の長期的な信頼性、そして石油化学施設の運用安全性を直接左右します。クロスシャフトの1つの故障は、計画外のダウンタイムを引き起こし、重要な生産ラインの混乱、さらには有害物質の漏洩につながる可能性があり、シームレスで安全な石油化学オペレーションを支えるために不可欠なコンポーネントであることを示しています。

製品の利点:

石油化学分野において、クロスシャフトは、大型カップリングやクロスシャフトユニバーサルジョイントを含む機械伝達システムの要として機能し、重要な生産設備において、交差または位置ずれしたシャフト間で回転運動とトルクを伝達する主要部品として機能します。これらのクロスシャフトの設計仕様と全体的な機械性能は、機械アセンブリ全体の伝達効率、運用信頼性、そして現場の安全性を直接左右します。わずかな性能低下であっても、石油化学の主要ワークフローに支障をきたす可能性があるためです。高い引張強度と優れた耐疲労性を備えたクロスシャフトは、精密機械加工技術を用いて製造され、厳格な寸法公差と構造的一貫性を確保しています。高度な密閉・防漏構造を備え、潤滑油の漏れを効果的に防止するとともに、石油化学環境に蔓延する埃、湿気、腐食性炭化水素蒸気などの外部汚染物質の侵入を遮断します。この堅牢な設計により、クロスシャフトは、腐食性媒体への曝露や継続的な周期的負荷によって標準的なトランスミッション部品が急速に劣化してしまう、過酷で湿度が高く、高度に汚染された産業環境下でも、長期にわたる安定した動作を維持できます。極度の運転ストレスに耐え、トランスミッションの完全性を維持する能力を持つクロスシャフトは、石油化学機械システムに不可欠な部品であり、主要な生産プロセスを駆動するポンプ、コンプレッサー、撹拌機の途切れないパフォーマンスを支えています。

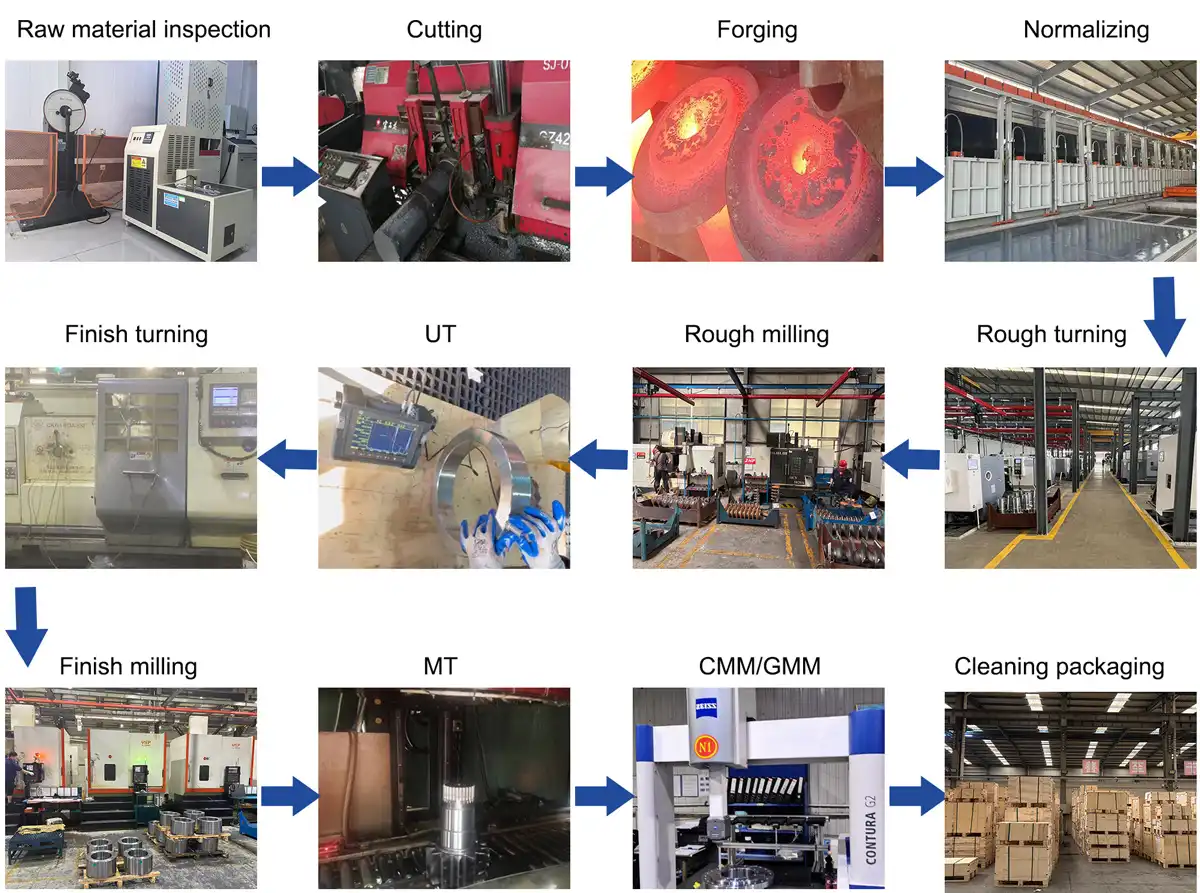

製造プロセス:

原材料検査 → 切断 → 鍛造 → 焼ならし → 荒旋削 → 荒フライス加工 → UT → 仕上げ旋削 → 仕上げフライス加工 → MT → CMM/GMM → 洗浄梱包

梱包と配送:

当社の専任の品質保証チームは、すべての注文に対して厳格なエンドツーエンドの品質管理フレームワークを適用し、世界中のお客様のために最高の製品基準を維持するために細部にまで気を配っています。出荷前には、すべての部品に対して3段階の出荷前準備プロセスを実施し、最適な状態と技術仕様への準拠を確保しています。まず、すべての製品は、工業用脱脂剤と高圧洗浄を用いた徹底した多段階の洗浄手順にかけられ、機械加工時のダスト、潤滑剤の蓄積、金属の削りくずなど、性能を低下させたり経年劣化による腐食の原因となる製造残留物がすべて除去されます。次に、各製品には、部品番号、バッチコード、材質、製造日、コンプライアンス認証などの重要な情報が記載された透明で耐久性のあるラベルが貼付されます。これにより、サプライチェーン全体の完全なトレーサビリティが確保され、パートナーの在庫管理が簡素化されます。最後に、自動スプレー塗装またはディップコーティングプロセスによって均一な工業用防錆コーティングが施され、輸送中および保管中の酸化、湿気、過酷な環境への曝露から金属部品を保護する保護バリアが形成されます。この準備作業の後、当社の認定QCスペシャリストが包括的な目視検査と寸法検査を実施します。各製品が厳格な許容範囲、表面仕上げ要件、構造的完全性基準を満たしていることを確認し、わずかな逸脱さえあれば排除することで、完璧な品質を保証します。最後に、検査・承認された製品は、輸送中の傷、へこみ、構造的損傷を防ぐため、カスタムフィットの衝撃吸収材(発泡インサートや防湿包装材を含む)を使用して慎重に梱包されます。梱包された製品は、設備の整った空調管理された倉庫に体系的に保管されます。リアルタイムの物流管理システムによって在庫が追跡され、配送依頼があった時点ですぐに発送できるよう確保されています。これにより、リードタイムを最小限に抑え、お客様からのご注文を納期通りにお届けすることを保証します。

会社の強み:

1986年に設立された張丘重鍛造有限公司は、30年以上にわたり市場主導の事業戦略と顧客中心のサービス理念を堅持し、地域の鍛造工場から、国内で認知され、国際的に競争力のある重鍛造専門企業へと進化を遂げてきました。製品精度と顧客ニーズに合わせたソリューションへの揺るぎないこだわりを背景に、同社は自動車、石油化学、建設機械、新エネルギー分野にわたる国内企業およびグローバルパートナーから揺るぎない信頼を獲得し、イノベーション主導の着実な成長軌道を描き、信頼性と技術的卓越性において業界ベンチマークを確立しています。現在、Zhangqiu Heavy Forging は、以下を含む包括的な統合製造エコシステムを運営しています。 6つの中核事業部門型鍛造、自由鍛造、リングローリング、精密機械加工、リフティングフックの製造、リベット留めと溶接など、クライアントのサプライチェーンのボトルネックを排除するエンドツーエンドの生産機能を実現します。 30万平方メートルの広大な生産キャンパスと12万平方メートルの近代化されたワークショップスペースにまたがるこの施設には、最先端の鍛造プレス(5,000トン油圧プレスや精密リングローリングミルを含む)、CNCマシニングセンター、高度な品質試験ラボが備えられており、原材料の鍛造から完成部品の納品まで生産のあらゆる段階を完全に制御します。 120 人の冶金エンジニアとプロセス専門家からなる強力な研究開発チームを含む 1,000 人を超える熟練した専門家からなる献身的な従業員を擁する同社は、年間生産額 10 億元を超え、EV ハブ、減速機、石油化学クロスシャフト、頑丈な吊り上げフックなどの高性能鍛造コンポーネントを 20 以上の国と地域の顧客に提供しています。同社の品質への取り組みは、ISO 9001、IATF 16949、API 仕様などの国際規格への準拠のほか、自動車のパワートレインから石油化学トランスミッション システムに至るまで、業界の最も厳しい技術要件を満たすカスタマイズされた鍛造ソリューションを提供する能力によってさらに強調されています。 Zhangqiu Heavy Forging は、製造規模を超えて、継続的な技術革新を通じて差別化を図っています。ニアネットシェイプの鍛造プロセスは、下流の加工時間を短縮しながら材料廃棄物を 25% 削減し、デジタル品質管理システムはリアルタイムのトレーサビリティとプロセスの最適化を可能にします。この規模、技術的専門知識、顧客重視の融合により、同社は重要な業務を強化するための信頼できる高品質の鍛造コンポーネントを求める顧客にとって、信頼できる戦略的パートナーとしての地位を確立しています。