石炭鉱山機械のコア部品選定ガイド:鍛造品、ピンレール、シリンダーボトム、ダンベルピンが効率的な地下操業を実現する仕組み

石炭鉱山機械のコア部品選定ガイド:鍛造品、ピンレール、シリンダーボトム、ダンベルピンが効率的な地下操業を実現する仕組み

石炭採掘の複雑な作業環境において、地下設備は高強度の衝撃、高荷重の転がり、そして激しい腐食に耐える必要があります。その中核部品の品質は、採掘効率と操業安全性を直接左右します。石炭採掘機械の「強度の礎」である鍛造品は、ピンレール、シリンダーボトム、ダンベルピンといった主要部品を生み出し、スクレーパーコンベア、油圧サポート、採掘機械といった中核設備に広く使用されています。多くの実務家は、これらの4種類の部品の中核機能は何なのか、なぜ高品質の鍛造品を製造に選ばなければならないのか、そしてそれらがどのように連携して石炭採掘機械の長期的かつ安定した稼働を確保するのか、という疑問を抱いています。この記事では、機能的価値、プロセス要件、そして選定のポイントという3つの主要な側面から、これらの疑問を包括的に解説します。

I. 4つのコアコンポーネント:石炭採掘機械の「地下作業の主力」

鍛造品:すべてのコア部品の「品質の源」

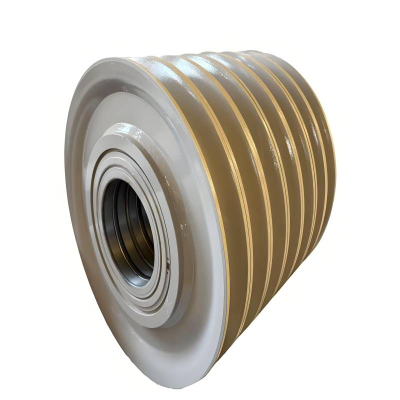

鍛造品は、金属の塊を高温で鍛造加工して成形される部品です。鋳物やプレス部品と比較すると、内部の結晶粒が微細化され、組織が緻密で、気孔や砂穴などの欠陥がありません。引張強度と耐疲労性は50%以上向上します。石炭鉱山機械の分野では、ピンレール、シリンダーボトム、ダンベルピンなど、高品質の合金構造用鋼から鍛造加工が施されており、部品の耐衝撃性と耐摩耗性を確保するための中核的な前提条件となっています。高品質の鍛造品がなければ、過酷な地下作業環境に適応できる石炭鉱山機械のコア部品は存在しないと言えるでしょう。

2. ピンレール:スクレーパーコンベアの「動力伝達の生命線」

ピンレールは、スクレーパーコンベアの重要な走行部品であり、石炭採掘機械の「走行軌道」でもあります。主に鍛造品で作られており、石炭剪断機の牽引輪と噛み合うことで動力を伝達し、石炭剪断機が切羽に沿って移動するようにガイドします。坑内作業では、ピンレールは石炭剪断機の自重、切削抵抗、そして頻繁な衝撃に耐える必要があります。粗悪な鍛造品で製造すると、歯面の剥離や破損などの欠陥が発生する可能性が高く、コンベアの停止を直接引き起こし、切羽全体の進捗に影響を与えます。高品質の鍛造ピンレールの歯面硬度はHRC58~62に達し、長期摩擦においても精度を維持し、効率的で安定した動力伝達を確保します。

3. シリンダー底部:油圧サポートの「耐荷重保護コア」

シリンダー底部は、油圧支持柱とジャッキの間の末端の圧力支持部品であり、典型的な厚肉鍛造品です。地下炭鉱における「支持ガード」である油圧支持は、柱の伸縮によって天板を支え、シリンダー底部は天板からの巨大な圧力と作動油の内部推力を直接受けます。油圧支持の品質は、支持安全性に直接影響を及ぼします。品質の悪いシリンダー底部は、強度不足により塑性変形や破裂を起こし、天板崩落などの安全事故につながる可能性があります。高品質の鍛造シリンダー底部は、合理的な構造設計と熱処理プロセスにより、最大数百トンの荷重に耐えることができ、地下作業員にとって強固な安全防御線を提供します。

4.ダンベルピン:スクレーパーコンベアの「チェーンリンク接続ハブ」

ダンベルピンは、スクレーパーコンベアの中間トラフ間の接続部品であり、高強度鍛造材で作られています。その主な機能は、複数の中間トラフを密接に接続することで、スクレーパーチェーンのスムーズな動作を確保し、コンベアの動作中に振動や衝撃を吸収することです。地下作業では、ダンベルピンは繰り返しの引張力とせん断力に耐える必要があります。鍛造材料が基準を満たしていない場合、または鍛造工程に欠陥がある場合、ダンベルピンが破損する可能性が高く、スクレーパーコンベアが切断されて停止する可能性があります。高品質の鍛造ダンベルピンのせん断強度は業界標準をはるかに上回っており、高負荷条件下でも長期間安定して動作し、地下メンテナンスの頻度を低減します。

2. 鍛造工程:4つの主要部品を地下作業環境に適応させるための「コアコード」

地下炭鉱は、高湿度、高粉塵、高衝撃という三重の過酷な条件下にさらされています。ピンレール、シリンダー底部、ダンベルピンなどの部品は、これらの厳しい性能要件を満たすために、精密鍛造技術に頼る必要があります。その利点は主に以下の3つの側面に表れています。

極端な衝撃に耐えられるよう構造強度を強化する

鍛造工程は、金属ビレットを鍛造とプレス加工を繰り返すことで、内部の気孔などの欠陥を除去し、金属繊維を部品の力の方向に沿って分散させ、耐衝撃性と耐疲労性を大幅に向上させます。例えば、ピンレールの歯は、鍛造後に焼入れすることで、石炭採掘機械の牽引輪の高周波噛み合い衝撃に耐えることができます。シリンダー底部の受圧面は、鍛造成形することで、上板にかかる圧力を均等に分散させ、局所的な応力集中による割れを回避します。

耐摩耗性と耐腐食性を高めて耐用年数を延ばす

高品質の鍛造品は、その後の浸炭や窒化などの熱処理プロセスにより、表面硬度と耐食性をさらに高めることができます。地下炭鉱の湿気の多い環境に耐えるため、鍛造・防食処理を施したシリンダー底部とダンベルピンの防錆効果により、耐用年数が通常の鋳物に比べて3~5倍に延び、設備の交換・メンテナンスコストを大幅に削減します。

寸法精度を確保し、組み立て互換性を向上

精密鍛造技術は、部品の「ニアネットフォーミング」を実現し、寸法公差はマイクロメートルレベルで制御されます。その後の加工は最小限で済み、組み立て要件を満たすことができます。例えば、ダンベルピンと中間スロットの接続穴は、正確に一致させる必要があります。鍛造の高い精度により、組み立て時の過度なクリアランスによる振動や異音を防止できます。ピンレールのピッチ精度は、石炭剪断機のスムーズな動きに直接影響します。この精度を確保する鍵は、鍛造工程にあります。

3. 選定のポイント:4つのコアコンポーネント購入時の落とし穴を避けるためのガイド

石炭採掘機械メーカーや鉱山企業にとって、適切な鍛造品、ピンレール、シリンダー底部、ダンベルピンの選定は、機器の故障率を低減し、坑内作業の効率を向上させるための鍵となります。特に以下の3つの点に重点を置く必要があります。

鍛造品の品質確認を優先し、不良品を良品として販売することを拒否する

ご購入の際には、鍛造品の材質証明書、鍛造工程報告書、部品に内部欠陥が無いことを確認する非破壊検査報告書(超音波探傷、磁粉探傷等)の提出をサプライヤーに求める必要があります。同時に、型鍛造プロセスで作られた製品を優先する必要があります。型鍛造品の寸法精度と構造強度は自由鍛造品よりもはるかに高いため、石炭採掘機械の高負荷要件により適しています。

作業条件に合わせて材料選択をカスタマイズ

地下作業環境によって、構成材料に対する要求は異なります。衝撃荷重の大きい作業面では、ピンレールやダンベルピンには42CrMoなどの高強度合金鍛造品を選択する必要があります。腐食性の高い環境では、シリンダー底部に耐候性鋼鍛造品を選択し、防錆コーティングを施すことができます。油圧支持シリンダー底部には、支持荷重に応じて適切な厚さの鍛造品を選択する必要があります。「大きな馬が小さな荷車を引く」または「小さな馬が大きな荷車を引く」といった状況を避けるためです。

細部の職人技に注意を払い、調整と互換性を確保します

ピンレールの歯面粗さ、シリンダー底部の受圧面の平坦度、ダンベルピンの表面処理工程は、いずれも部品の使用効果に直接影響します。調達時には、現場での抜き取り検査が必須です。ピンレールの歯面にはバリや亀裂があってはなりません。シリンダー底部のねじ穴は精密で、ねじ山の破損があってはなりません。ダンベルピンの両端の接続面は、中間溝との密着性を確保するために平坦でなければなりません。同時に、4つの主要部品が同一の品質システムから供給されていることを確認することで、機械全体の協調動作の安定性を保証する必要があります。

まとめ

石炭採掘機械の中核部品である鍛造品、ピンレール、シリンダー底部、ダンベルピンは、互いに連携し、必要不可欠な要素です。鍛造品は品質の基盤、ピンレールは動力伝達機構、シリンダー底部は安全バリア、ダンベルピンは接続コアです。これらが一体となって、炭鉱における効率的な坑内作業を支える「ハードウェアサポート」を形成しています。

石炭採掘のインテリジェント化と効率化が進む中、高品質な鍛造プロセスを採用したコア部品を選択することは、設備の信頼性向上、運用・保守コストの削減、そして操業安全性の確保の鍵となります。4種類の部品のカスタマイズ鍛造ソリューションや坑内応用事例など、詳しくはお気軽にお問い合わせください。