遊星歯車:種類、用途、プロセス

遊星歯車:種類、用途、プロセス

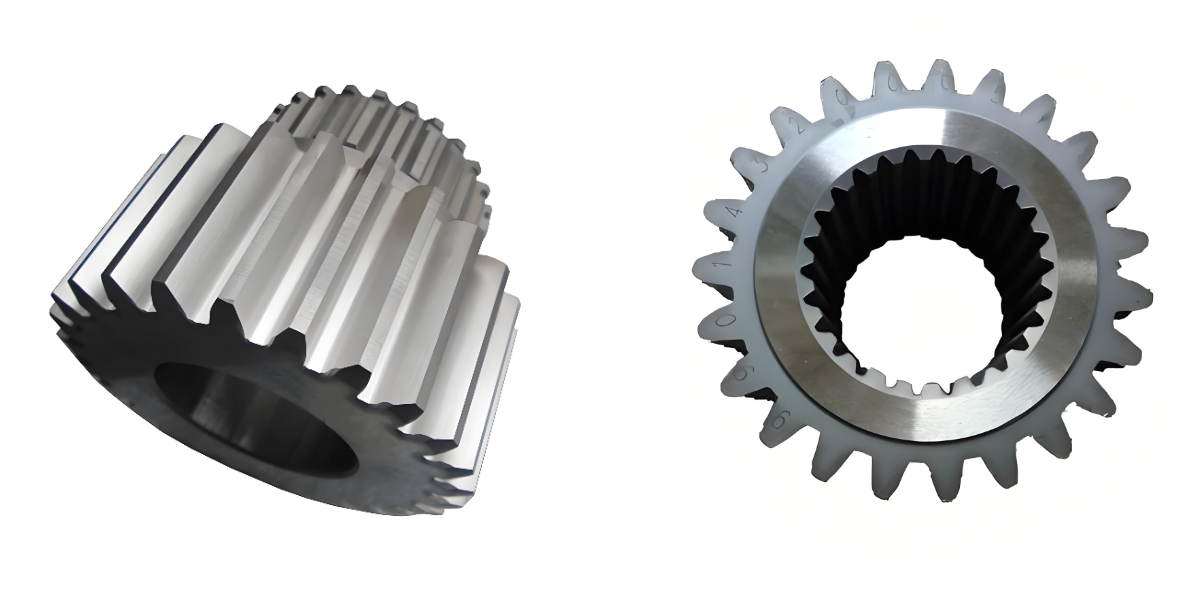

機械伝動分野において、遊星歯車機構は、コンパクトな構造、高い伝動効率、大きな伝動比を特徴としており、多くの産業設備や輸送車両の中核伝動部品となっています。遊星歯車機構は、4つの主要部品で構成されています。動力入力を提供するサンギア、サンギアの周りを回転するプラネットギア、固定・支持するリングギア、そしてプラネットギアを連結するキャリアです。これら4つの主要部品は互いに連携して動作し、動力の伝達と変速を実現します。これら4つの部品で構成される全体は、遊星歯車機構またはプラネットギアセットとも呼ばれます。

I. 遊星歯車の主な種類

遊星歯車装置は、様々な用途や伝動要件に応じて、多くの種類に分類されます。各種類の太陽歯車、遊星歯車、リングギア、キャリアの組み合わせ方法と動作原理は、それぞれ若干異なります。

単段遊星歯車装置:これは最も基本的なタイプの遊星歯車装置で、太陽歯車、遊星歯車、リングギア、キャリアの1組のみで構成されています。構造がシンプルで、伝達比は固定です。小型モーターの減速機構など、複雑な伝達要件のない機器によく使用されます。単段遊星歯車装置では、太陽歯車からの入力動力が遊星歯車を介してキャリアまたはリングギア出力に伝達され、減速または加速機能を実現します。対応する出力モードはシャフト出力です。

多段遊星歯車装置:より大きな変速比やより精密な変速制御が必要な場合、多段遊星歯車装置が用いられます。これは、直列または並列に接続された複数の遊星歯車装置で構成されます。前段のキャリアギアまたはリングギアは、後段の動力入力部品として機能します。このタイプの遊星歯車減速機は、重機や風力発電設備に広く使用されています。スピンドル出力は安定して大きなトルクを出力できるため、設備の高強度動作要件を満たします。

複合遊星歯車:複合遊星歯車の構造はより複雑です。通常、2つ以上の太陽歯車で構成され、異なる遊星歯車を介して内歯車と噛み合うことで、様々な変速比の切り替えを可能にします。自動車のオートマチックトランスミッションでは比較的一般的です。車両の走行速度や負荷の変化に応じて伝達状態を柔軟に調整し、スムーズで力強い走行を実現します。一方、ホイールドライブに関連する伝動リンクも、複合遊星歯車の精密な調整に依存しています。

II. 遊星歯車の幅広い用途

卓越した伝動性能を持つ遊星歯車は、様々な産業においてかけがえのない役割を果たしています。様々な応用シナリオに応じて、遊星歯車システムの設計と遊星歯車減速機の構成が異なります。

自動車業界において、遊星歯車機構は自動車の自動変速機の中核部品です。エンジンから伝達された動力を太陽歯車が受け取り、遊星歯車がその周囲を回転してキャリアギアまたはリングギアを駆動し、軸出力を介して車輪駆動システムに動力を伝達することで、車両の加速、減速、後進を実現します。さらに、ハイブリッド車の動力伝達機構にも遊星歯車機構が採用されており、燃料動力と電力動力の効率的な協調を実現しています。

産業機械分野:工作機械において、遊星歯車はスピンドル駆動システムによく使用されます。遊星歯車減速機の可変速機能により、スピンドル回転速度を調整することで、様々な加工要件を満たすことができます。スピンドル出力の精度は、加工部品の品質に直接影響します。一方、クレーンやコンベアなどの重機では、遊星歯車は高トルク伝達を可能にし、重量物の搬送時における設備の安定した動作を確保します。この際、リングギアの固定とキャリアの耐荷重性が重要な役割を果たします。

航空宇宙および新エネルギー分野 航空機のエンジン補機伝動システムなどの航空宇宙機器では、コンパクトな構造と高い信頼性を備えた遊星歯車機構が、限られたスペースで効率的な動力伝達を実現します。太陽歯車と遊星歯車の高精度な噛み合いにより、過酷な作業条件下でも機器の安定した動作を確保できます。新エネルギー分野では、風力発電設備のギアボックスに遊星歯車機構が採用されており、風力タービンの低速回転を発電機に必要な高速回転に変換できます。太陽光発電追尾システムでは、遊星歯車機構を介して太陽光発電パネルの角度を調整することで、太陽エネルギーの利用率を向上させています。

3. 遊星歯車の加工技術

遊星歯車の加工には極めて高い精度が求められます。各リンクは、サンギア、遊星歯車、リングギア、キャリアの性能と嵌合精度に直接影響を及ぼします。これにより、遊星歯車システムの伝達効率と寿命が決定されます。

ギアブランクの製造:まず、遊星歯車のサイズと材料要件に応じて、鍛造または鋳造工程でギアブランクを製造します。鍛造工程はブランクの金属密度と機械的特性を高めることができるため、大きなトルクに耐えるサンギアや遊星歯車に適しています。鋳造工程は、複雑な構造のキャリアギアやリングギアに適用でき、製造コストを削減できます。

歯車加工:太陽歯車と遊星歯車の歯形は、旋削、ホブ切り、シェービングなどの工程を経て加工する必要があります。ホブ切り工程は、高精度のインボリュート歯形を効率的に製造し、太陽歯車と遊星歯車のかみ合い精度を確保します。歯車シェービング工程は、内歯歯車リングの内歯の歯形加工に適用できます。加工完了後、浸炭焼入れなどの熱処理を施すことで、歯車の硬度と耐摩耗性を高め、遊星歯車の寿命を延ばします。

組立と検査:遊星歯車機構の組立工程では、サンギア、プラネットギア、リングギア、キャリアを精密に組立て、各部品の同軸度と噛み合いクリアランスが設計要件を満たしていることを確認する必要があります。組立完了後、遊星歯車機構の性能試験(伝達効率試験、騒音試験、トルク試験など)を実施します。同時に、シャフト出力とスピンドル出力の精度を検査し、遊星歯車機構が実際のアプリケーション要件を満たしていることを確認します。

まとめると、効率的な伝動部品である遊星歯車機構は、太陽歯車、遊星歯車、リングギア、キャリアギアから構成され、それぞれが独自の役割を果たしています。遊星歯車機構と遊星ギアボックスはそれぞれ異なる用途に適しており、精密な加工技術がその性能を確保する鍵となります。産業技術の継続的な発展に伴い、遊星歯車機構の応用分野はますます拡大し、機械伝動システムの高度化と最適化を強力にサポートします。