遊星歯車変速機 | 遊星歯車ソリューション

遊星歯車変速機 | 遊星歯車ソリューション

産業用トランスミッション分野において、高トルク密度とコンパクトな構造を核心とする遊星歯車は、精密機器の動力伝達における重要な部品となっています。遊星歯車伝動装置と遊星歯車ソリューションは、設計、生産、応用までの全サービスを網羅し、新エネルギー、ロボット工学、航空宇宙などのハイエンド分野に広く適応しています。本稿では、トランスミッションシステムのコア構成、主要部品の特性、ソリューションのメリットといった側面から、遊星歯車の技術的価値と応用シナリオを総合的に分析します。

I. 遊星歯車伝動装置:産業用伝動装置の「効率的な動力コア」

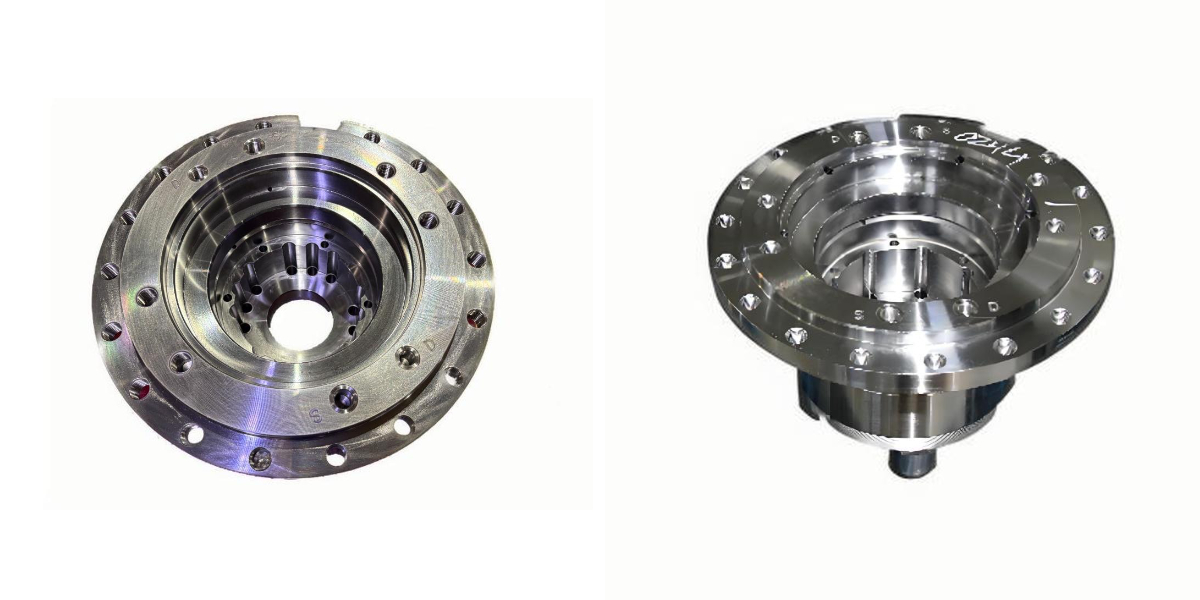

遊星歯車伝動装置(遊星歯車伝動システム)の核心は、巧妙な遊星歯車の噛み合い設計にあります。遊星歯車は、太陽歯車、遊星歯車、内歯車、遊星キャリアの4つの主要部品で構成されています。動力は複数の遊星歯車を介して均等に伝達されます。従来の円筒歯車伝動装置と比較して、より小さな容積でより大きな伝達比とトルク出力を実現できます。

実用分野において、遊星歯車伝動装置の性能は遊星歯車の精度に直接依存します。高精度遊星歯車は、振動と騒音を低減しながら伝動効率を95%以上に高めることができるため、高速動作のシナリオに適しています。例えば、ロボットの関節駆動において、遊星歯車伝動装置は、多歯噛み合い特性により、機械アームを動かすのに十分なトルクを伝達できるだけでなく、動きの滑らかさと位置決め精度も確保できるため、ロボット業界に欠かせない伝動ソリューションとなっています。

II. 主要部品の分析:遊星減速機スピンドルと支持軸のコア機能

安定した遊星歯車伝動装置は、遊星減速機スピンドルと支持軸の協調動作と切り離すことはできません。この2つは、遊星歯車の効率的な動作を保証する「骨格」となる部品です。

1. 遊星減速スピンドル:トルク伝達の中枢神経

遊星減速機スピンドルは、遊星歯車伝動装置の動力出力コアとして、遊星歯車と外部負荷に直接接続されます。その材質と加工精度は、伝動安定性に極めて重要です。通常、遊星減速機スピンドルは高強度合金鋼から鍛造され、表面硬度と靭性を高めるために熱処理されます。遊星歯車が伝達する高いトルクに耐え、同時に長期運転による摩耗や衝撃にも耐えることができます。風力発電設備の遊星減速機では、遊星減速機スピンドルはメガワットレベルのトルク出力に適合する必要があります。その設計は、遊星歯車の歯数とモジュールと正確に組み合わせることで、ロスのない動力伝達を確保する必要があります。

2. サポートシャフト:遊星歯車機構の「安定した支持」

サポートシャフトは主に遊星歯車機構のプラネタリーキャリアと内歯車を固定するために使用され、噛み合い時の遊星歯車の正確な位置を確保し、軸方向または半径方向のオフセットによる歯面摩耗を回避します。高精度遊星歯車伝動装置では、サポートシャフトの同軸度誤差を0.005mm以内に制御する必要があります。同時に、高品質のベアリングを組み合わせることで、走行抵抗を低減し、遊星歯車の伝動効率をさらに向上させる必要があります。例えば、精密工作機械の遊星歯車伝動システムでは、サポートシャフトの安定性が遊星歯車の噛み合いクリアランスに直接影響し、工作機械の加工精度を決定します。これは、設備の精度を確保するための重要な部品です。

iii. 遊星ギアソリューション:複数の業界のニーズに合わせてカスタマイズ

高品質の遊星ギアソリューションは、標準化された遊星ギアトランスミッションを提供するだけでなく、さまざまな業界の作業条件に適応し、遊星ギア、遊星減速機スピンドル、サポートシャフトのカスタマイズされた設計を実行して、業界の特殊なトランスミッションの問題を解決します。

新エネルギー車の分野では、プラネタリーギアソリューションは、車載シナリオに合わせてプラネタリーギアの軽量設計を最適化し、アルミニウム合金材料を使用して全体重量を軽減すると同時に、プラネタリー減速機スピンドルの耐衝撃性を高めます。車両の発進時とブレーキ時のトルク変動に適応します。航空宇宙分野では、プラネタリーギアソリューションは、耐熱合金を使用してプラネタリーギアとサポートシャフトを構築し、極端な温度環境でもプラネタリーギアトランスミッションの安定した動作を確保します。重機分野では、プラネタリーギアソリューションはプラネタリーギアのモジュールを増やし、プラネタリー減速機のスピンドル径を太くすることで、システムの負荷容量を高め、鉱業や冶金などの重負荷シナリオに適応します。

Iv.遊星歯車の性能最適化:設計から製造まで一貫して制御

遊星歯車伝動装置の最高の性能を実現するには、遊星歯車の設計、加工、組立に至るまでの全工程を厳密に管理する必要があります。中でも、遊星減速機のスピンドルと支持軸の精度管理は特に重要です。

設計段階では、シミュレーションソフトウェアを使用して遊星歯車の噛み合いプロセスをシミュレートし、歯形パラメータを最適化して噛み合い損失を低減する必要があります。同時に、遊星減速機スピンドルの直径とサポートシャフトのサポート間隔は、伝動要件に従って計算され、構造強度が基準を満たすことが保証されます。加工段階では、遊星歯車は、歯面粗さRaが≤0.8μmであることを保証するために、5軸加工センターを使用して精密ギアフライス加工する必要があり、一方、遊星減速機スピンドルとサポートシャフトは、表面精度とはめあい公差を向上させるために研削加工を受ける必要があります。組み立て段階では、特殊なツールを使用して遊星歯車と遊星減速機スピンドルの同軸度を確保し、同時にサポートシャフトの予圧を調整して、動作中に遊星歯車が動かないようにする必要があります。

V. まとめ:遊星歯車伝動装置の将来動向

産業オートメーションとハイエンド機器製造の高度化に伴い、遊星歯車伝動装置は高精度、高効率、軽量化へと進化しています。遊星歯車、遊星減速機スピンドル、サポートシャフトの技術革新は、このトレンドを推進する中核的な原動力となるでしょう。

今後、プラネタリーギアソリューションはデジタル技術をさらに統合し、3Dプリントによるプラネタリーギアの複雑な構造の一体成形を実現します。プラネタリーギア減速機のスピンドルとサポートシャフトの動作状態は、インテリジェント監視システムによってリアルタイムで監視され、潜在的な故障を事前に警告します。また、環境に優しい材料の適用と省エネ設計の最適化により、プラネタリーギアトランスミッションはグリーン製造の要求を満たしながら効率的な伝動を実現し、様々な産業の高品質な発展に、より信頼性の高いパワーサポートを提供します。